Sterownik HBS57 znakomicie nadaje się do aplikacji wymagających wysokiej wydajności, niezawodności i precyzji, którą możemy osiągnąć tylko za pomocą serwonapędów. System składa się z 3-fazowego silnika krokowego w połączeniu z całkowicie cyfrowym sterownikiem. Posiada on obsługę enkodera, umożliwiającą zamknięcie pętli sprzężenia zwrotnego, tak jak w przypadku serwonapędów. Połączone ze sobą technologie serwa i silnika krokowego dają unikalne możliwości przy stosunkowo niskiej cenie. Największą zaletą układu jest możliwość zastosowania w aplikacjach wymagających dużych prędkości z dokładnym pozycjonowaniem. Szeroki zakres napięć zasilających 20 - 50 VDC, czyni go uniwersalnym i umożliwia adaptację w różny gotowych systemach sterowania.

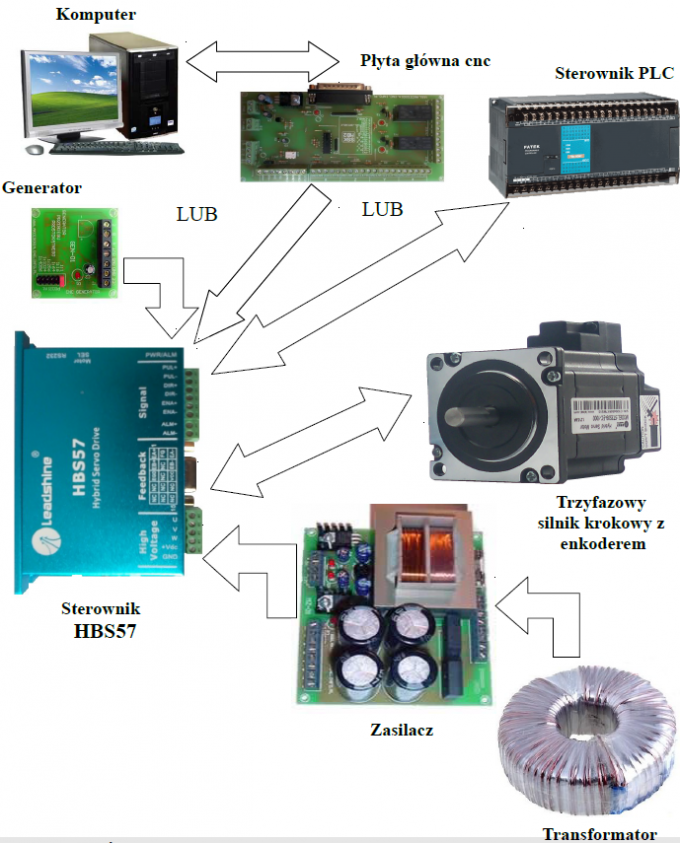

Nasza firma wykonuje na zamówienie uniwersalne sterowniki numeryczne (USN) na bazie HBS57 i dowolną ilość osi. Sterowniki są kompletne i gotowe do podłączenia, zamknięte w obudowy, posiadają wyłącznik awaryjnego zatrzymania. Każdy sterownik wykonujemy indywidualnie według wymagań klienta. USN-y współpracują z programami generującymi sygnały za pośrednictwem portu LPT np. Mach2/Mach3, KCam, Master5, TurboCNC, Step2CNC i wielu innych. Możemy również wykonać sterowniki komunikujące się z komputerem za pomocą portu USB, Ethernet lub oparte o sterownik PLC. Zapraszamy do kontaktu z naszym działem sterowania numerycznego cnc@cnc.info.pl , tel: +(48) 87 644 36 76. Specjaliści pomogą Państwu dobrać sterowanie odpowiednie do projektowanej maszyny.

Zalety serwosterownika Easy Servo ES-D508 HBS57 Leadshine

• konfiguracja sterownika za pomocą komputera, podłączenie kablem RS232,

• zasilanie do +50 VDC,

• wyjściowy prąd szczytowy do 8 A,

• optoizolowane sygnały wejściowe,

• częstotliwość do 200 kHz

• funkcja automatycznej redukcji prądu podczas postoju silnika,

• zaawansowana kontrola prądu dla zmniejszenia nagrzewania się silnika,

• ustawienie prądu wyjściowego sterownika przy pomocy oprogramowania,

• szerszy zakres pracy- wyższy moment obrotowy przy dużych prędkościach,

• wysoki moment obrotowy przy niskiej prędkości, • duża sztywności układu na postoju,

• zamknięta pętla sprzężenia zwrotnego eliminuje efekt utraty synchronizacji, wysoki moment obrotowy przy niskiej prędkości,

• bardzo szybka odpowiedź na sygnały sterujące,

•sterownik zabezpieczony jest przed przekroczeniem prądu, przekroczeniem napięcia zasilania,

Dane techniczne serwosterownika Easy Servo ES-D508 HBS57 Leadshine

Parametry elektryczne

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Częstotliwość impulsów wej.

|

|

|

|

|

|

|

|

|

|

|

|

Parametry eksploatacyjne

|

|

Pasywne lub wymuszony obieg

|

|

|

|

Unikać kurzu, oleju i gazów powodujących korozję

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

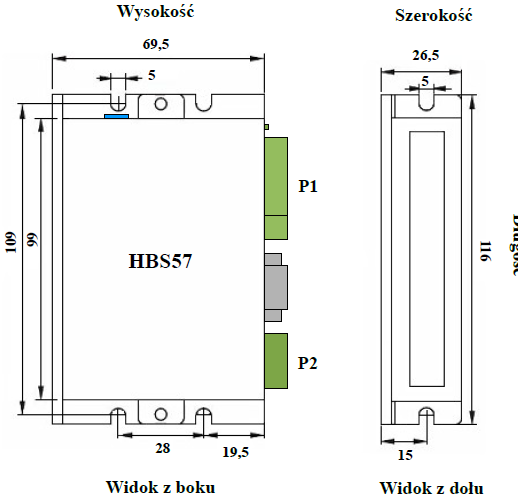

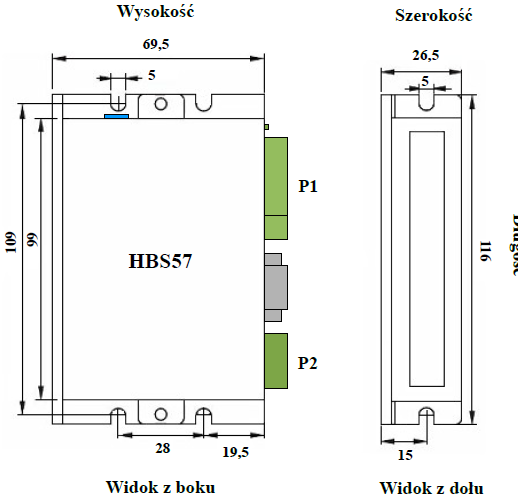

Parametry mechaniczne

Wymiary:

Budowa (opis złącz) serwosterownika Easy Servo ES-D508 HBS57 Leadshine

Piny złącza sygnałów sterujących P1

Sygnał impulsowy: wejście sygnału kroku, działa na każde narastające lub opadające zbocze sygnału sterującego. Ustawianie aktywnego zbocza sygnału możliwe jest za pomocą programu konfiguracyjnego. Dla poprawnego działania szerokość impulsu powinna być większa niż 2,5us, stan wysoki (H) 4-5V, zaś stan niski (L) 0-0,5V.

Sygnał kierunku: sygnał przyjmuje niski lub wysoki poziom, reprezentujące kierunek obrotów silnika. Działa na każde narastające lub opadające zbocze sygnału. Ustawianie aktywnego zbocza sygnału możliwe jest za pomocą programu konfiguracyjnego. Dla poprawnego działania sygnał kierunku powinien być przesłany do sterownika 5us przed pierwszym impulsem kroku w odwrotnym kierunku.

Sygnał zezwolenia: sygnał używany do zezwolenia / zakazu pracy. Ustawianie aktywnego poziomu sygnału możliwe jest za pomocą programu konfiguracyj nego.

Sygnał alarmu: wyjście OC, aktywne, gdy zadziała jedno z zabezpieczeń sterownika: przekroczenie maksymalnej wartości napięcia zasilania, przekroczenie znamionowej wartości prądu wyjściowego (zwarcie na wyjściu) lub błąd pozycjonowania. Aktywny poziom sygnału alarmowego konfigurowany jest programowo.

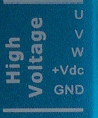

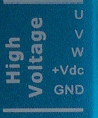

Piny złącza zasilającego P2

| Nr pinu |

Opis |

Funkcja |

| 1 |

U |

Wyjście fazy U silnika |

| 2 |

V |

Wyjście fazy V silnika |

| 3 |

W |

Wyjście fazy W silnika |

| 4 |

+Vdc |

Zasilanie DC, od +20 V do +45 V (Silnik w czasie nawrotów oddaje część energii do źródła zasilania, co powoduje wzrost napięcia zasilania i może osiągnąć znamionowe 50V) |

| 5 |

GND |

Masa zasilania DC |

Piny złącza P3, służącego do komunikacji z enkoderem

| Nr pinu |

Opis |

Wej/wyj I/O |

Funkcja |

| 1 |

EA+ |

I |

Wej ście kanału A+ enkodera |

| 2 |

EB+ |

I |

Wej ście kanału B+ enkodera |

| 3 |

EGD |

GND |

Masa sygnałów |

| 4 |

HW |

I |

Zarezerwowany |

| 5 |

HU |

I |

Zarezerwowany |

| 6 |

FG |

- |

Zacisk uziemienia (ekran kabla) |

| 7 |

EZ+ |

I |

Zarezerwowany |

| 8 |

EZ- |

I |

Zarezerwowany |

| 9 |

HV |

I |

Zarezerwowany |

| 10 |

NC |

- |

Nie podłączony |

| 11 |

EA- |

I |

Wej ście kanału A- enkodera |

| 12 |

EB- |

I |

Wejście kanału B- enkodera |

| 13 |

VCC |

O |

Zasilanie enkodera +5V, 100mA |

| 14 |

NC |

- |

Nie podłączony |

| 15 |

NC |

- |

Nie podłączony |

2-bitowy przełącznik DIP

Jest on zarezerwowany przez producenta na przyszłość. Będzie służył do wybierania modelu silnika podłączonego do napędu. Obecnie nie jest używany.

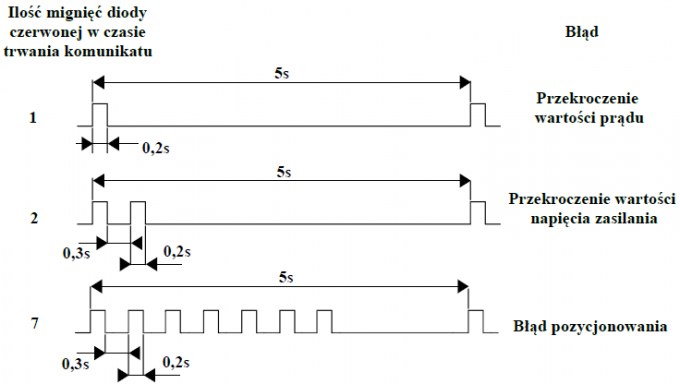

Diody sygnalizacyjne

Diody sygnalizują stan pracy sterownika. Zielona LED oznacza podanie zasilania i oczekiwanie HBS57 na sygnały kierunku (DIR) i kroku (PUL). Czerwona LED oznacza wystąpienie błędu (awarii). Spowodowane to może być zadziałaniem, któregoś z zabezpieczeń, zbyt dużym napięciem, prądem, zwarciem cewek silnika, błędem w pozycjonowaniu lub uszkodzeniem napędu. Rodzaj błędu odczytujemy z kodu błyskowego poniżej.

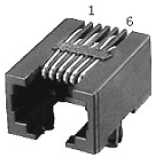

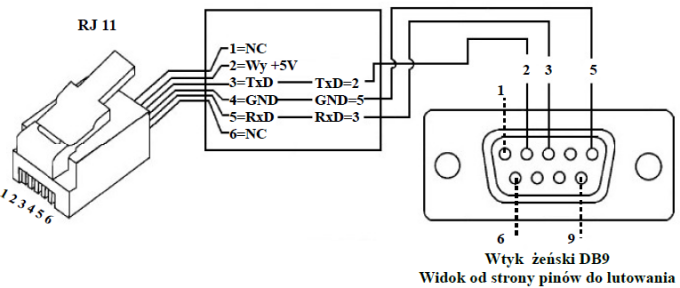

Port komunikacyjny

Służy do podłączenia sterownika z komputerem za pomocą kabla RS232. Używany on jest do konfigurowania szczytowej wartości prądu, mikrokroku, aktywnych poziomów sygnałów, aktualnych parametrów pętli.

| Nr pinu |

Nazwa |

Opis |

| 1 |

NC |

Nie podłączony |

| 2 |

+5V |

Wyjście zasilania +5V |

| 3 |

TxD |

RS232 transmisja danych |

| 4 |

GND |

Masa |

| 5 |

RxD |

RS232 odbiór danych |

| 6 |

NC |

Nie podłączony |

Eksploatacja serwosterownika Easy Servo ES-D508 HBS57 Leadshine

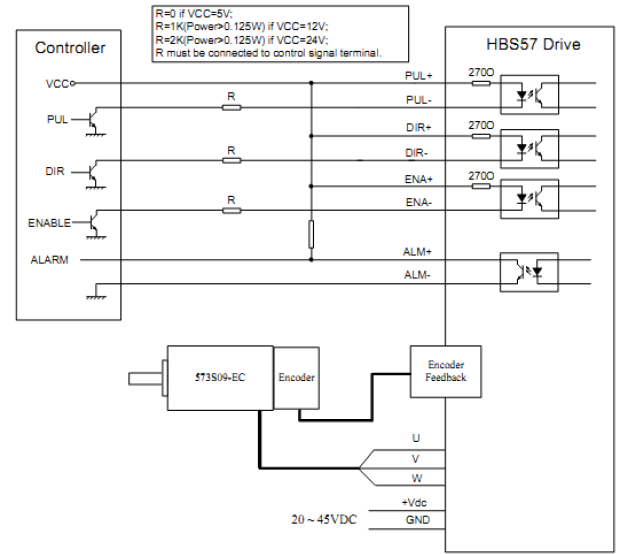

Kompletny system krokowy powinien zawierać silnik, zasilanie i kontroler (generator

impulsów, komputer lub sterownik PLC).

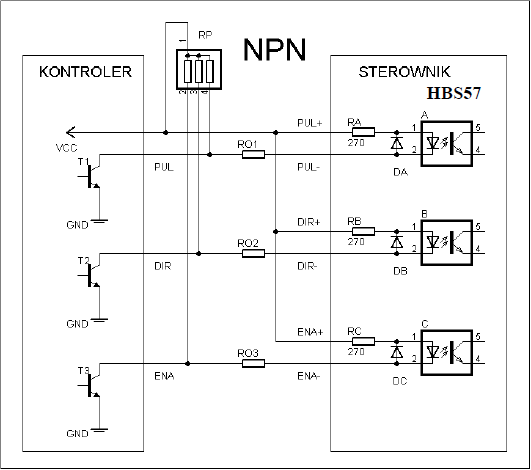

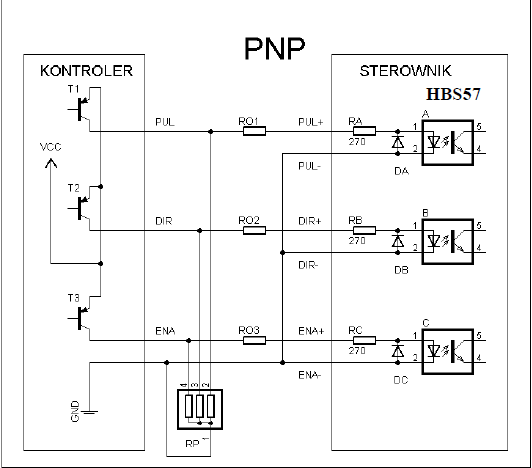

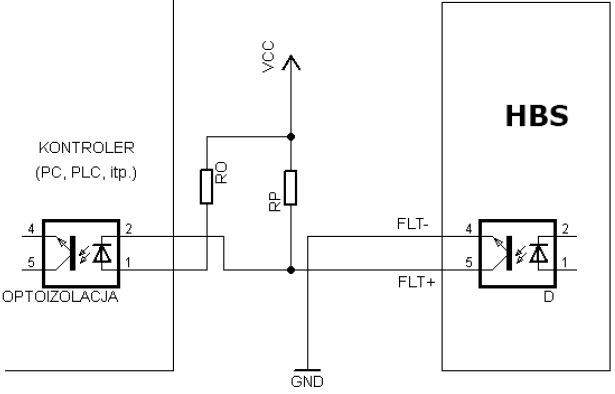

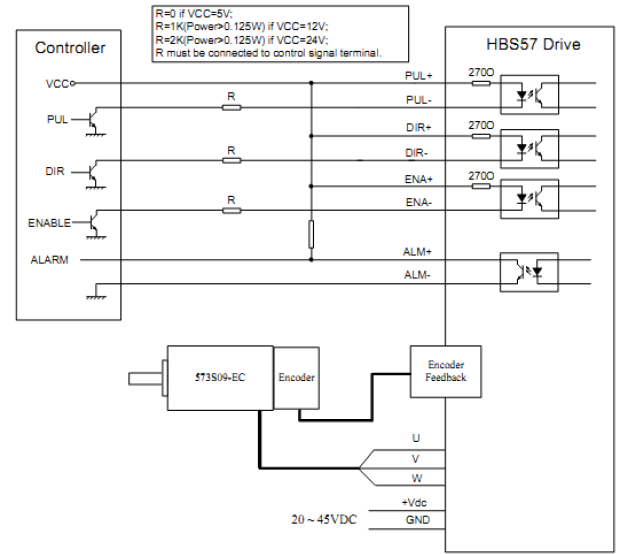

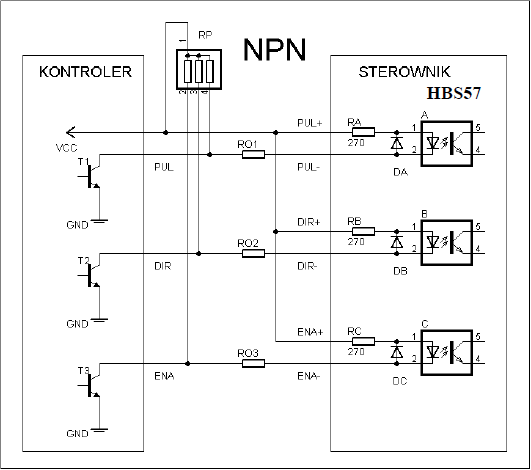

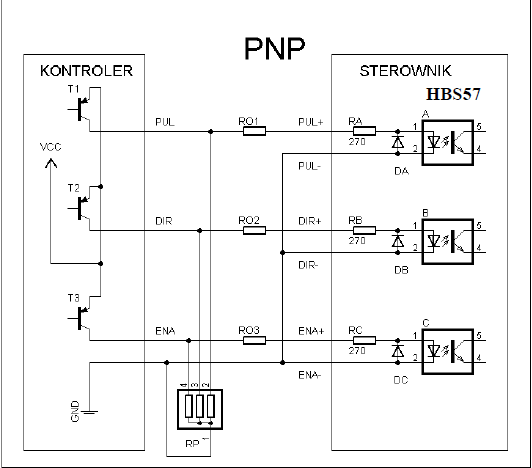

Podłączenie sygnałów sterujących

W sterowniku HBS57, aby zwiększyć odporność na zakłócenia oraz elastyczność interfejsu,

zastosowano wejścia różnicowe. Pojedyncze impulsy z urządzenia sterującego, także są

akceptowane. Obwód wejściowy posiada wbudowaną szybką optoizolację podłączoną szeregowo z

rezystorem 270Ω ograniczającym prąd diody.

Zalecane jest stosowanie rezystorów podciągających w celu uzyskania większej stromości

impulsów sterujących.

Poniższe schematy przedstawiają sposoby podłączenia sygnałów sterujących:

Wspólna anoda

Wspólna katoda

A, B, C – optoizolatory wbudowane w sterowniku HBS57,

DA, DB, DC – diody zabezpieczające wbudowane w sterowniku HBS57,

RA, RB, RC – (270Ω) rezystory ograniczające prąd diody wbudowane w sterowniku HBS57,

RP – rezystory podciągające, zalecane, (dla 5V RP=4,7kΩ, dla 12V RP=10kΩ, dla 24V RP=22kΩ),

T1, T2, T3 – tranzystory w kontrolerze, komputerze,

R01, R02, R03 – dodatkowe rezystory ograniczające prąd diody.

Wartości dodatkowych rezystorów ograniczających prąd diody transoptora w zależności od napięcia

VCC (sterującego).

| VCC [V] |

R0 [kH] |

| 5 |

0 |

| 12 |

1 |

| 24 |

2,2 |

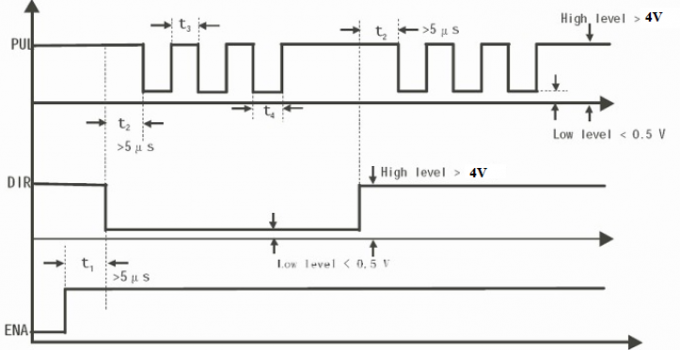

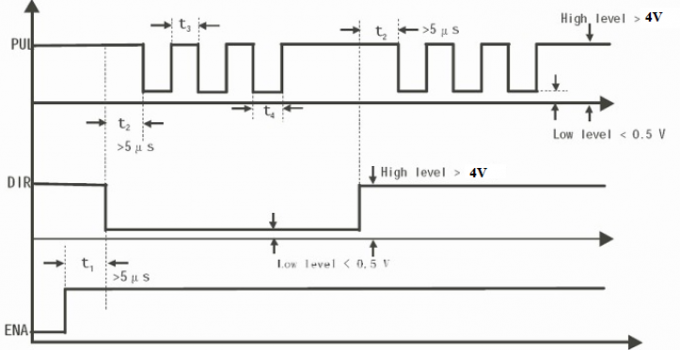

Aby uniknąć błędów przy sterowaniu sygnały krok (PUL), kierunek (DIR) i zezwolenie (ENA) muszą być zgodne z parametrami z diagramu poniżej.

Uwaga:

(1) tl - sygnał zezwolenia (ENA) musi być załączony co najmniej 5μs przed sygnałem kierunek

(DIR) , nie podłączony zezwala na pracę sterownika;

(2) t2 - sygnał kierunek (DIR) musi być załączony co najmniej 5μs przed sygnałem krok (PUL),

aby zapewnić właściwy kierunek;

(3) t3 - szerokość impulsu nie może być mniejsza niż 2,5 μs;

(4) t4 - szerokość niskiego impulsu nie może być mniejsza niż 2,5 μs

Poniższy schemat przedstawia przykładowy sposób podłączenia sygnału błędu ze sterownika do

jednostki sterującej:

RP – rezystor podciągający,

R0 – rezystor ograniczający prąd diody optoizolatora w kontrolerze.

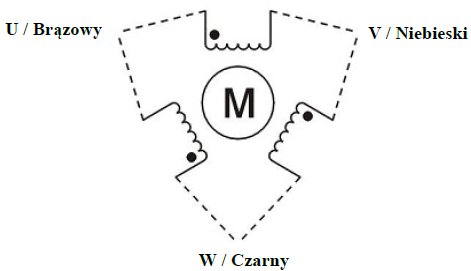

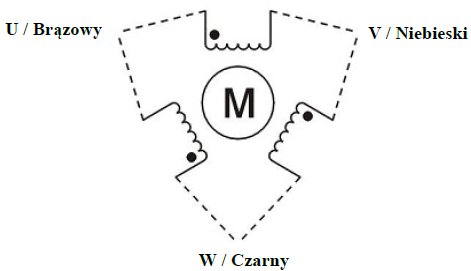

Podłączenie silników do serwosterownika Easy Servo ES-D508 HDS57 Leadshine

Sterownik HBS57 przystosowany został do współpracy z trzyfazowym silnikiem krokowym

o standardowych wyprowadzeniach U, V, W. Należy porównać kolory przewodów z aplikacją

silnika. Odnajdujemy poszczególne fazy i zgodnie z oznaczeniami na złączu P2 napędu podłączamy

je do złącz śrubowych.

Sterownik może współpracować z następującymi silnikami z wbudowanymi enkoderami:

| |

573S09-EC-1000 |

573S20-EC-1000 |

| Obrót/krok [°] |

1,2 |

1,2 |

| Moment trzymający [Nm] |

0,9 |

2 |

| Prąd na fazę [A] |

5,8 |

5,8 |

| Rezystancja uzwojenia [H] |

0,35 |

0,62 |

| Indukcyjność uzwojenia [mH] |

0,72 |

1,85 |

| Bezwładność wirnika [g.cm] |

280 |

580 |

| Waga [kg] |

0,75 |

1,3 |

| Enkoder [imp/obr] |

1000 |

1000 |

t2 - sygnał kierunek (DIR) musi być załączony co najmniej 5us przed sygnałem krok (PUL),

aby zapewnić właściwy kierunek;

Struktura wewnętrzna i wyprowadzenia (kolory przewodów) silnika

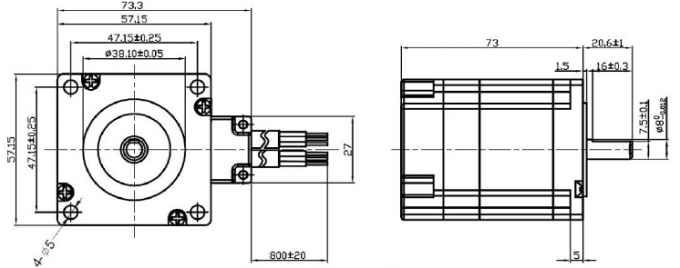

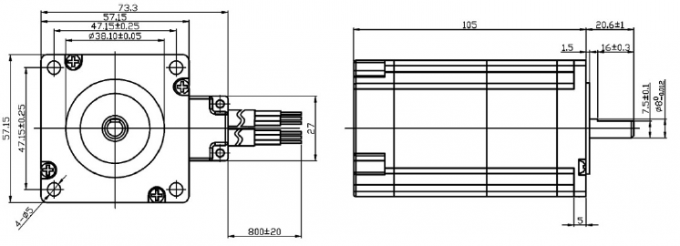

Specyfikacja mechaniczna silnika 573S09-EC-1000

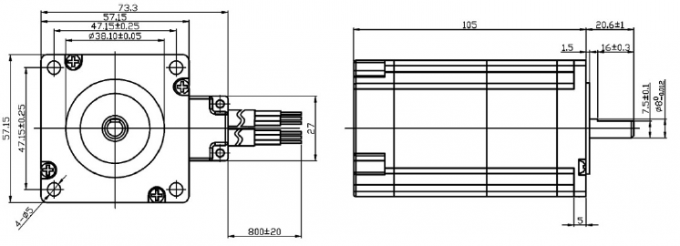

Specyfikacja mechaniczna silnika 573S20-EC-1000

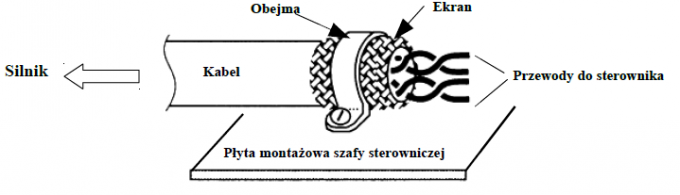

Podłączenie systemu (pojedyncza oś).

Przy podłączaniu przewodów należy zachować ostrożność i wykonać to ze szczególną starannością.

Złe kontakty mogą skutkować niepoprawną pracą silników, zakłóceniami lub w gorszym przypadku

wystąpieniem zwarcia. W celu zmniejszenia zakłóceń motory z szafą należy łączyć kablami

ekranowanymi, które to należy odpowiednio uziemić.

Podłączenie i dobór zasilania

Aby sterownik pracował prawidłowo, z optymalną wydajnością, ważny jest prawidłowy

dobór zasilania. Napęd może pracować w zakresie napięć od 20VDC do 50VDC uwzględniając

„pływanie napięcia” zasilania i napięcie EMF (generowane przez cewki silnika podczas nawrotów).

Sugeruje się użycie źródeł zasilania z napięciem wyjściowym nie większym niż +45V,

pozostawiając zapas na skoki zasilania i powrót EMF. Przy niższych napięciach zasilania od 20V

sterownik może działać niepoprawnie.

Źródło zasilania może mieć niższy prąd niż znamionowy silnika (zazwyczaj 50% ~ 70% prądu

silnika). Wynika to z tego, że sterownik pobiera prąd z kondensatora zasilacza tylko w czasie gdy

cykl PWM jest w stanie ON, a nie pobiera, gdy cykl jest w stanie OFF. Tak więc średni pobór prądu

ze źródła zasilania jest znacznie niższy niż prąd silnika. Na przykład dwa silniki 3A mogą być bez

problemu zasilane ze źródła o prądzie 4,5A.

Zasilanie kilku sterowników z jednego źródła zasilania jest dozwolone pod warunkiem, że źródło to

posiada odpowiednią wydajność prądową. Poniżej zamieszczono wzór na obliczenie wydajności

prądowej źródła.

(Ilość silników * prąd znamionowy silnika) * 70% = prąd znamionowy źródła

Dorze jest dodać jakiś zapas mocy, czyli plus 5 - 10% wartości, która nam wyszła powyżej.

Obliczenie dla przykładu z tekstu powyżej:

(2 * 3A) * 70% = 4,2 A

4,2 A * 1,1 = 4,62 A

Aby uniknąć zakłóceń nie należy łączyć szeregowo sterowników do

zasilacza. Każdy sterownik powinien być podłączony osobnymi przewodami

(równoległe podłączenie).

Wyższe napięcie zasilania pozwoli na osiągnięcie wyższej prędkości obrotowej kosztem większych

zakłóceń i grzania się silnika. Jeżeli nie jest wymagana wysoka prędkość należy użyć niższego

napięcia. Pozwoli to na zwiększenie niezawodności i żywotności układu.

UWAGA!!!

Nigdy nie należy odwracać polaryzacji zasilania,

ponieważ uszkodzi to sterownik!!!

Sugerowany układ zasilacza niestabilizowanego do zasilania sterowników silników krokowych.

Konfiguracja napędu

Po podłączeniu sterowania, silnika zasilania i przed uruchomieniem całego systemu należy

poprawnie skonfigurować stopnie końcowe. Wybór wartości prądu podawanego na motory, podział

kroku i pozostałe funkcje napędu ustawia się z poziomu programu komputerowego specjalnie

przygotowanego do strojenia układów serii HBS.

Program konfiguracyjny

Program ProTuner do konfiguracji sterowników HBS dostępny jest nieodpłatnie na stronie

www.akcesoria.cnc.info.pl w zakładce „Sterowniki silników krokowych”, a następnie pod

odnośnikiem „Sterownik HBS57”. Należy go pobrać i zainstalować na komputerze, z którego

zamierzamy dokonywać nastaw. Schemat kabla do podłączenia z komputerem umieszczono

poniżej.

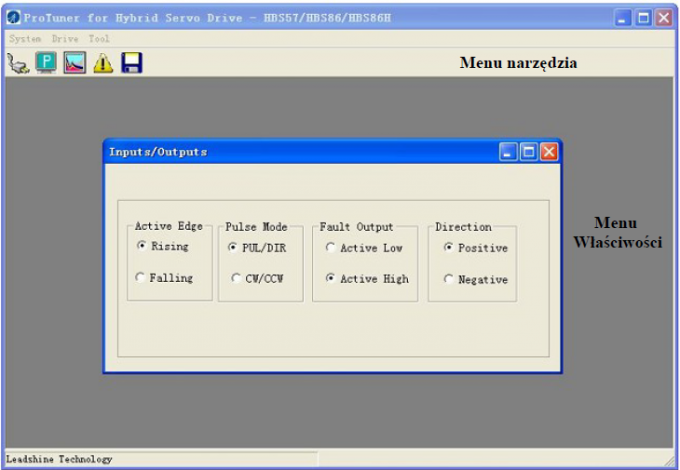

Widok programu ProTuner

Menu i paski narzędzi

W górnej części obszaru roboczego znajduje się Menu. Klikając na zakładki wchodzimy w

poszczególne narzędzia. Najczęściej używane posiadają skróty klawiszowe umieszczone w pasku

poniżej.

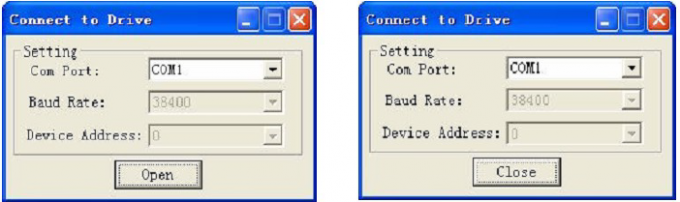

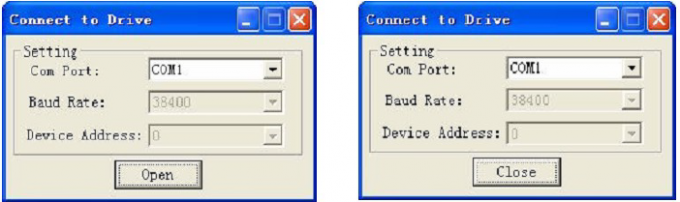

| Menu |

Narzędzie |

Funkcja |

| |

Coonect to Drive |

Połączenie komputera ze sterownikiem. Wybór portu komunikacyjnego. |

| System-> |

|

|

| Parameters |

Odczyt / zapis parametrów między sterownikiem, a programem. Możliwość zapisania lub odczytu danych z pliku. |

| |

Inputs / Outputs |

Ustawianie aktywnych poziomów (zboczy) sygnałów wejściowych i wyjściowych. |

| Drive-> |

Motor Setting |

Ustawianie podziału kroku sterownika, pozycji limitu i rozdzielczości enkodera. |

| Current Loop / Self-test |

Dostrajanie parametrów pętli prądowej i pozycjonowania. Wykonywanie testów napędu. |

| Menu |

Narzędzie |

Funkcja |

| Tool-> |

Error |

Sprawdzanie zarejestrowanych błędów napędu. |

| |

|

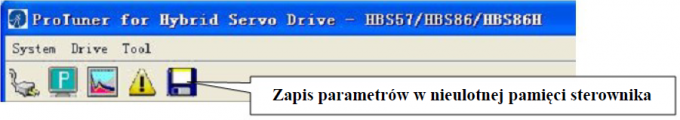

Zapis parametrów (zmian) w pamięci sterownika. |

Korzystanie z oprogramowania

Połączenie komputera ze sterownikiem

Po każdym uruchomieniu programu ProTuner ukazuje się okno połączenia. Można wywołać je

również za pośrednictwem Menu System->Connect to Drive. Wybieramy numer portu

komunikacyjnego i klikamy Open (otwórz). Program będzie próbował połączyć się ze

sterownikiem. Może potrwać to jakąś chwilę.

Przed podłączeniem sterownika upewnij się, że:

1) kabel RS232 został podłączony do napędu i portu szeregowego komputera,

2) napęd został zasilony i świeci się zielona doda LED,

Do zmiany parametrów napędu silnika nie musimy podłączać. Jeśli jednak

chcemy dostroić układ, podłączenie silnika jest niezbędne.

Uwaga!!!

Kiedy sterownik jest zasilany, nie należy podłączać / odłączać kabla

szeregowego. Przerwanie obwodu może spowodować uszkodzenie

sterownika i/lub komputera.

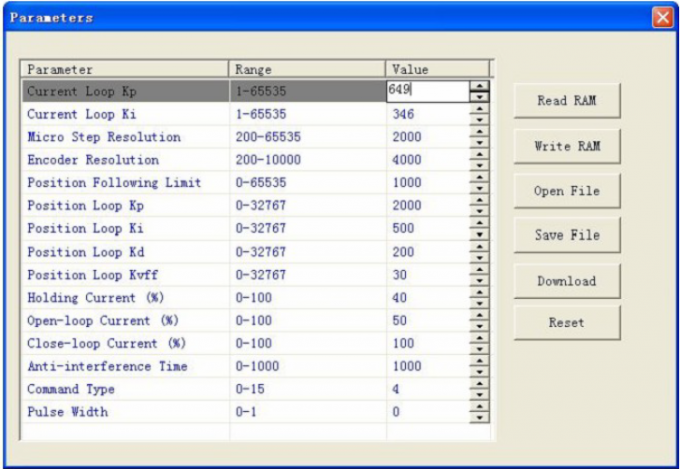

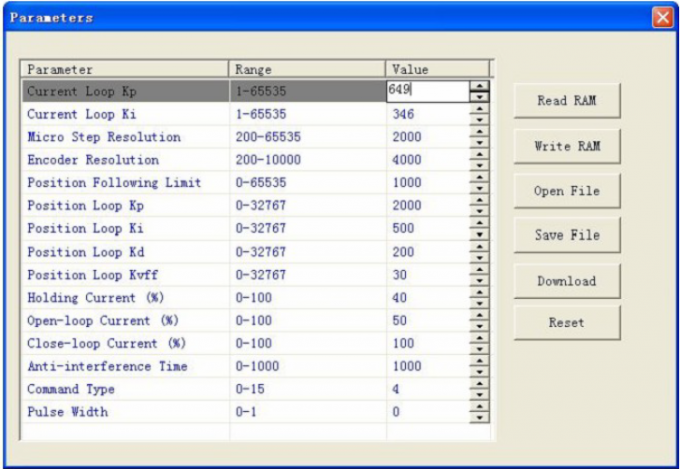

Parametry pracy sterownika

Aby otworzyć okno parametrów pracy (nastaw) sterownika klikamy menu System-> Parameters.

Możliwe operacje do wykonania w wyżej wymienionym oknie:

Read RAM: odczyt parametrów napędu zapisanych w wewnętrznej pamięci RAM sterownika;

Write RAM: zapis parametrów napędu w wewnętrznej pamięci RAM sterownika;

Open File: otwieranie pliku konfiguracyjnego określonej lokalizacji, przywracanie parametrów

programu konfiguracyjnego ProTuner;

Save File: Zapis parametrów w pliku konfiguracyjnym w określonej lokalizacji, nośniku;

Download: parametry napędu w pamięci nieulotnej sterownika;

Reset: przywracanie ustawień fabrycznych napędu.

Odczyt z pamięci RAM

Po zmianie parametru program ProTuner przechowuje go w wewnętrznej pamięci RAM (Random

Access Memory). Jeśli chcemy sprawdzić obecnie przechowywane nastawy klikamy przycisk

Read RAM. Wszystkie parametry pojawią się w oknie. Aby zmienić wartość któregoś z nich

klikamy dwukrotnie w kolumnie Value. Wykonujemy korektę. Program zapisze dane do RAM po

przejściu na inne pole kreatora.

Tabela z opisami Parametrów Konfiguracyjnych

| Parametr |

Funkcja |

Zakres zmian |

| Current Loop Kp (Proportional Gain) |

Wzmocnienie pętli prądowej Kp określa prędkość reakcji sterownika na zadane wymuszenie (sygnał sterujący). Niska wartość tego parametru zapewnia stabilność systemu (brak oscylacji). Układ działa płynnie, niestety czas reakcji na polecenia jest dość długi. Zbyt duża wartość Proportional Gain powoduje drgania i niestabilność systemu. |

1 - 65535 |

| Current Loop Ki (Integral Gain) |

Parametr Ki pętli prądowej pozwala na zmniejszenie błędów w sterowaniu. Całkowanie pomaga sterownikowi likwidować aktualne błędy statyczne. Jeśli wartość jest zbyt duża, system może oscylować w zadanej pozycji. |

1 - 65535 |

| Micro Step Resolution |

Podział kroku (mikrokrok). |

200 - 65535 |

| Encoder Resolution |

Rozdzielczość enkodera (uwzględniające zbocza narastające jak i opadające każdego z kanałów enkodera- 4 x rzeczywista rozdzielczość). |

200 - 10000 |

| Position Following Limit |

Maksymalna wartość różnicy między pozycją zadaną, a zmierzoną. Kiedy błąd przekroczy zadaną nastawę, zostanie włączony alarm (czerwona dioda LED i wyjście ALM). |

0 - 65535 |

| Position Loop Kp (Proportional Gain) |

Wzmocnienie pętli sprzężenia zwrotnego pozycjonowania określa odpowiedź układu na błędy położenia. Niska wartość zapewnia brak drgań systemu, niestety sztywność układu jest niska i prowadzi do dużych błędów w pozycjonowaniu pod obciążeniem. Zbyt duża wartości wzmocnienia powoduje drgania i niestabilność systemu. |

0 - 32767 |

| Position Loop Ki (Integral Gain) |

Parametr Ki pętli sprzężenia zwrotnego pozycjonowania pozwala na zmniejszenie błędów w sterowaniu. Całkowanie pomaga sterownikowi likwidować aktualne błędy statyczne. Jeśli wartość jest zbyt duża, system może oscylować w zadanej pozycji lub przy niskich prędkościach. |

0 - 32767 |

| Position Loop Kd (Derivative Gain) |

Parametr Kd pętli sprzężenia zwrotnego pozycjonowania pozwala na określenie odpowiedzi układu na skokową zmianę położenia. Niska wartość daje bardzo małe tłumienie, które może powodować błędy przy skokowej zmianie pozycji. Duże wartości powodują wolniejszą odpowiedź skokową, ale pozwalają na użycie wyższej wartości wzmocnienia Kp bez oscylacji systemu. |

0 - 32767 |

| Position Loop Kvff (Feed-forward Gain) |

Przyspiesza reakcję systemu na zmianę pozycji. |

0 - 32767 |

| Parametr |

Funkcja |

Zakres zmian |

| Holding Current |

Prąd silnika na postoju gdy do sterownika nie są dostarczane sygnały sterujące (wyrażone w % ustawionego prądu znamionowego). |

0%-100% |

| Open-loop Current |

Kiedy napęd pracuje w trybie otwartej pętli. |

0%-100% |

| Close-loop Current |

Kiedy napęd pracuje w zamkniętej pętli sprzężenia zwrotnego. |

0%-100% |

| Anti-interference Time |

Można pominąć. |

0-1000 ms |

| Command Type |

Można pominąć. |

- |

| Pulse Width |

Można pominąć. |

- |

Open file (otwieranie pliku)

Jeśli chcemy załadować dane z dysku komputera lub nośnika zewnętrznego klikamy przycisk Open

File w oknie Parameters. Następnie wskazujemy lokalizację pliku konfiguracyjnego.

Save File (zapisywanie pliku )

Aby zapisać plik konfiguracyjny na dysku komputera lub innym nośniku klikamy przycisk Save

File w oknie Parameters. Następnie wskazujemy lokalizację gdzie ma być zapisany plik i

potwierdzamy to.

Download (pobieranie)

Aby pobrać dane konfiguracyjne z nieulotnej pamięci sterownika klikamy przycisk Download w

oknie Parameters.

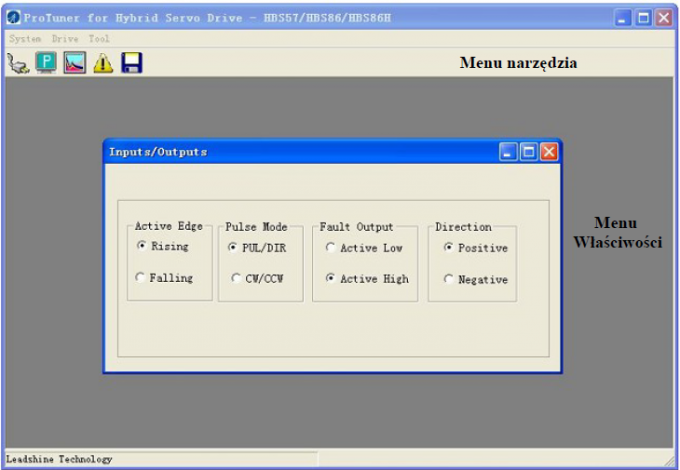

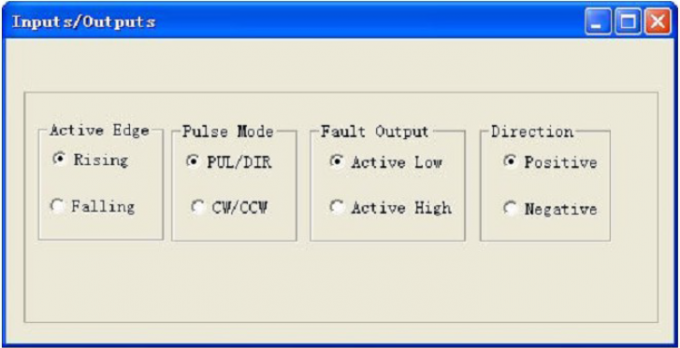

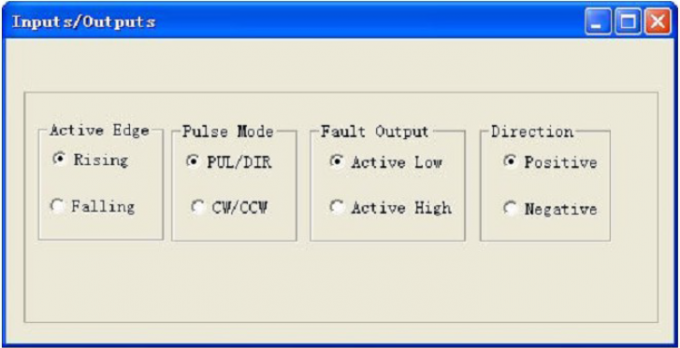

Inputs/Outputs Window (okno konfiguracji sygnałów wejściowych i wyjściowych)

W menu Drive w zakładce Inputs/Outputs możemy ustawić aktywne zbocze impulsów sterujących,

tryb pracy sterownika, działanie wyjścia sygnalizującego błąd oraz charakterystykę sygnału kierunku.

| Parametr |

Funkcja |

Możliwe zmiany |

| Active Edge |

W tym polu wybieramy aktywne zbocze impulsu sterującego. Do wyboru mamy dwie opcje na jakie ma reagować sterownik na sygnał kroku- zbocze narastające lub opadające. |

Rising /Following |

| Pulse Mode |

Istnieje możliwość ustawienia sterownika w tryb sterowania krok/kierunek PUL/DIR lub dwa impulsy (ruch zgodny ze wskazówkami zegara lub przeciwny) CW/CCW. |

PUL/DIR CW/CCW |

| Fault Output |

Zakładka służy do wyboru aktywnego stanu na wyjściu błędu- awarii (ALM). Active High oznacza wysoką, zaś Active Low niską impedancję wyjściową ALM przy zarejestrowaniu któregoś z zabezpieczeń sterownika. |

Active Low /Active High |

| Direction |

Zmiana kierunku ruchu silnika. Funkcja dostępna tylko w trybie pracy krok/kierunek. Należy pamiętać o tym, iż kierunek obrotów zależny jest również od podłączenia faz silnika. |

Positive /Negativ |

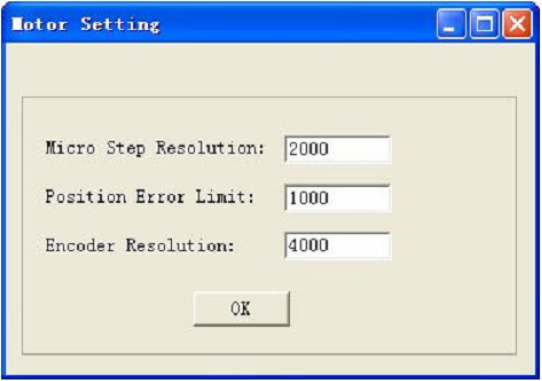

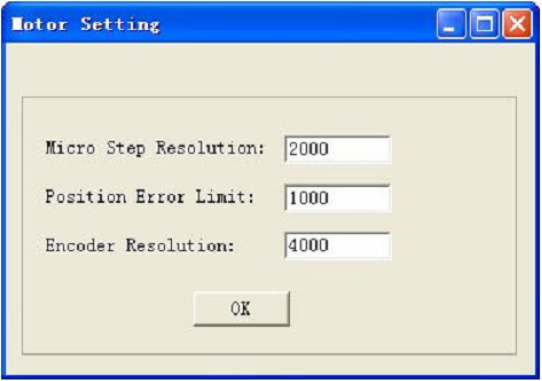

Motor Setting Window (okno ustawień silnika)

Aby sprawdzić lub zmienić ustawienia dotyczące silnika należy udać się do menu Drive->, a

następnie do zakładki Motor Setting. W oknie tym możemy ustawić podział kroku, limit błędu

pozycjonowania i rozdzielczość enkodera silnika.

Parametry z okna powyżej opisane zostały tabeli „Parametry Konfiguracyjne”.

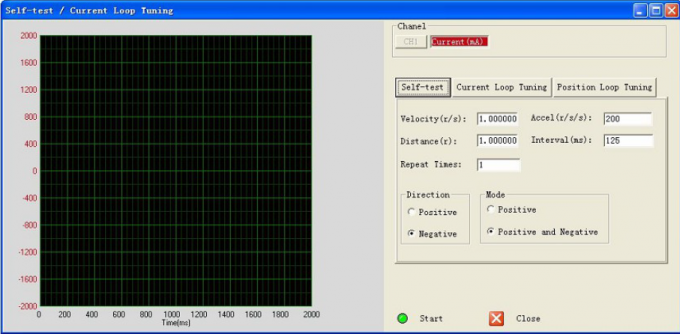

Self-test/Current Loop Tuning Window (okno dostrajania parametrów pętli prądowej)

Aby uruchomić okno należy w menu Drive-> kliknąć przycisk Self-test/Tuning Loop. W

widocznych polach można regulować bieżące parametry pętli prądowej (K, Ki). Po wykonanych

zmianach możemy przeprowadzić test dla wykonanych zmian w gotowej aplikacji (silnik

zamontowany w układzie docelowym).

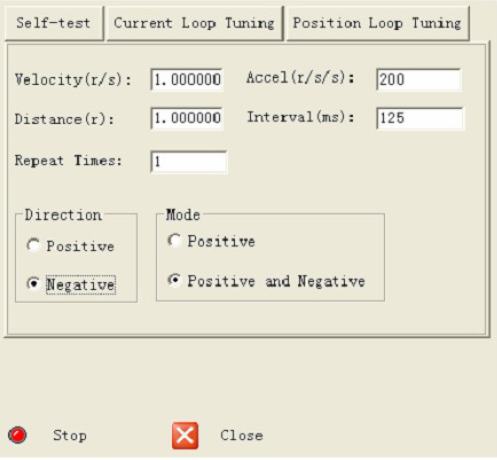

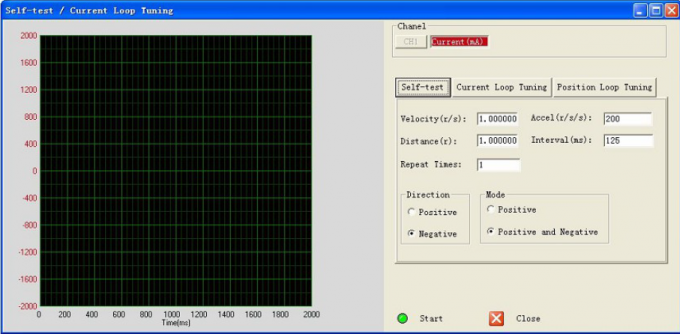

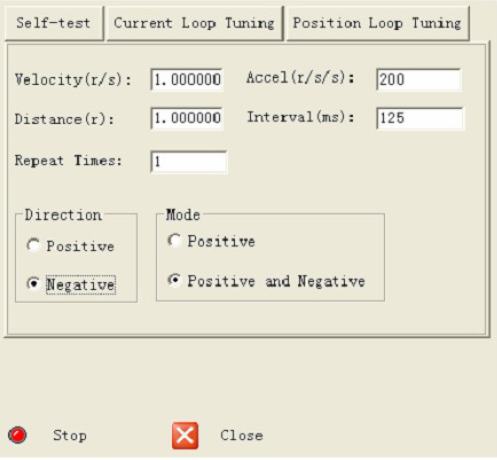

Self-test Tab (okno testowania napędu)

W oknie tym możemy przeprowadzić test napędu bez użycia zewnętrznego generatora lub

kontrolera. Aby to uczynić należy w pierwszej kolejności skonfigurować prędkość, przyspieszenie,

zadać dystans, odstęp między kolejnymi ruchami i ilość powtórzeń. Można teraz uruchomić proces:

przycisk Start.

| Parametr |

Funkcja |

Zakres zmian |

| Velocity |

Zadana prędkość testowa jaką osiągnie silnik. |

1- 65535 [obr/s] |

| Accel |

Przyspieszanie silnika podczas testu. |

1 - 65536 [obr/s2] |

| Distance |

Zadany dystans, który ma przebyć silnik w czasie testu. |

1 - 65536 [obr] |

| Interval |

Czas przerwy między kolejnymi ruchami. |

1 - 65535 [ms] |

| Repeat Times |

Ilość powtórzeń ruchów silnika. |

1- 65535 |

| Direction |

Zmiana kierunku obrotów. |

Positive/ Negative |

| Mode |

Tryb ruchu silnika. Wybór między obrotami w jednym kierunku lub w obu kierunkach. |

- |

| Start |

Rozpoczyna test napędu. |

- |

| Stop |

Zatrzymuje test. |

- |

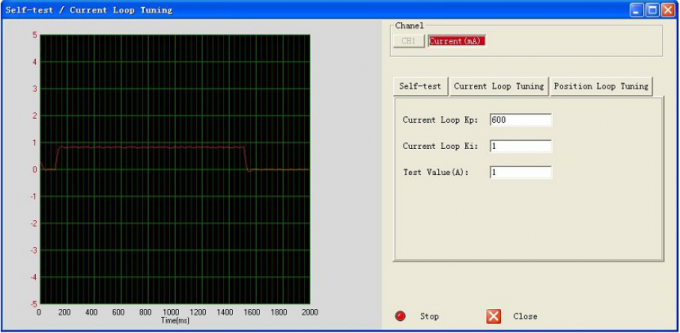

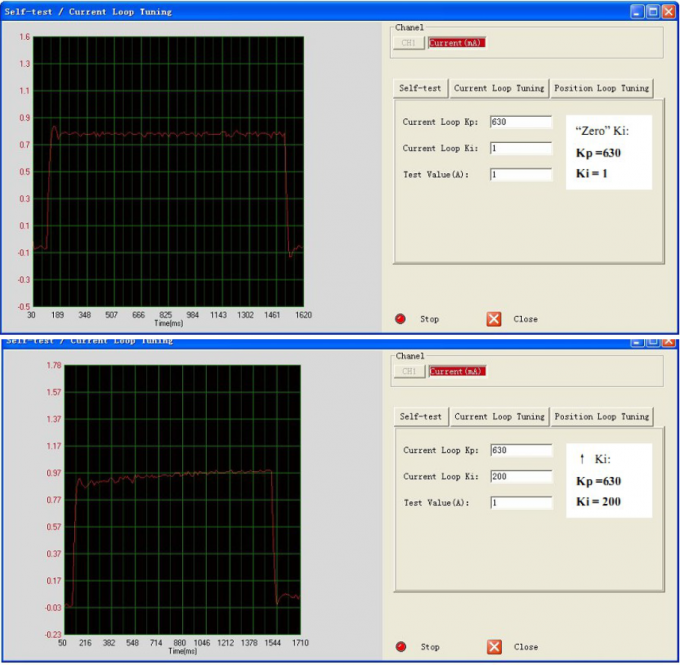

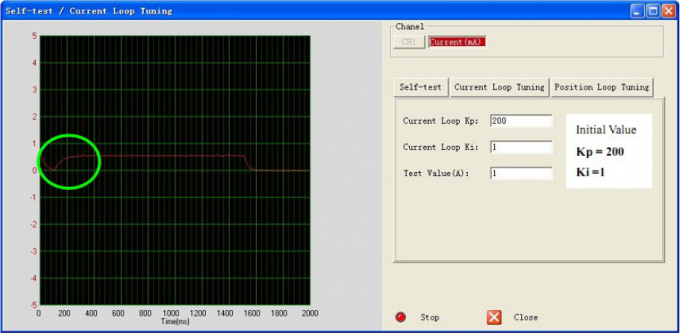

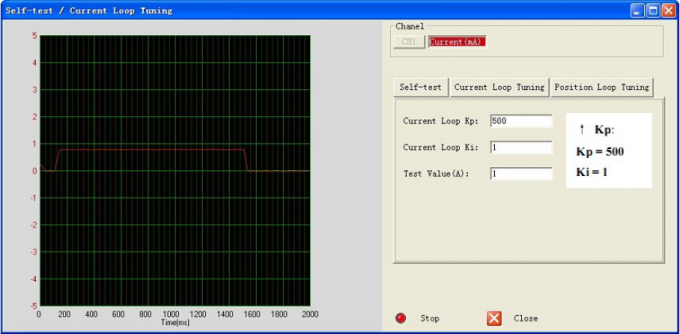

Current Loop Tuning Window (okno konfiguracji parametrów pętli prądowej)

Aby uruchomić konfiguratora pętli klikamy zakładkę Current Tuning Loop. W wyświetlonych

polach możemy ustawić poszczególne wartości parametrów Kp, Ki i prąd, który popłynie przez

uzwojenia silnika podczas testu.

Parametry Kp, Ki z okna powyżej opisane zostały w tabeli „Parametry Konfiguracyjne”.

| Parametr |

Funkcja |

Zakres zmian |

| Test Value |

Amplituda prądu dla odpowiedzi skokowej. Wartość nie może przekroczyć maksymalnego prądu sterownika. |

0,5-2A |

| Start |

Po zadaniu parametrów Kp i Ki wciskamy ten przycisk, aby zainicjować test układu. Wygenerowane zostaną dwie krzywe - docelowa (czerwona) i rzeczywista (zielona). |

- |

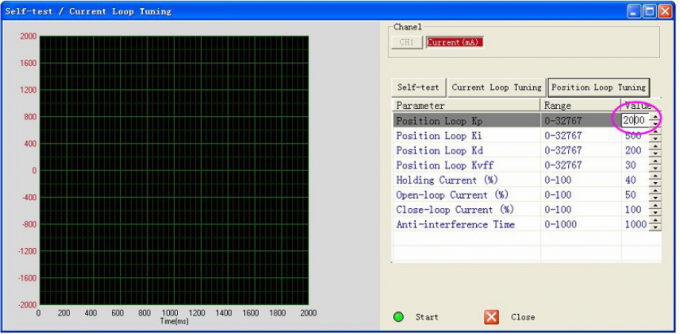

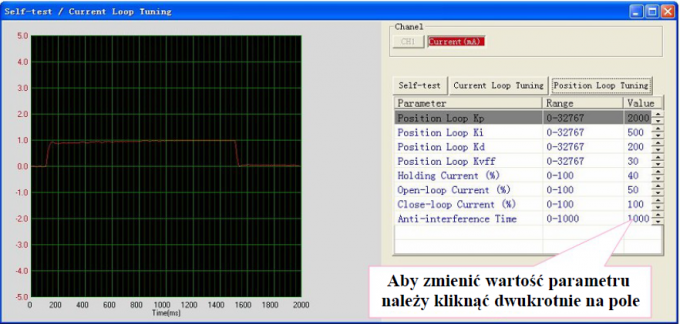

Position Loop Tuning Window (okno konfiguracji parametrów pętli pozycjonowania)

Aby uruchomić konfiguratora pętli klikamy zakładkę Position Tuning Loop. W wyświetlonych

polach możemy ustawić poszczególne parametry Kp, Ki, Kd, Kvff i procentowo wartości prądu w

różnych konfiguracjach. Kiedy chcemy dokonać korekty klikamy dwukrotnie na pole Value danego

parametru.

Parametry z okna powyżej opisane zostały w tabeli „Parametry Konfiguracyjne”.

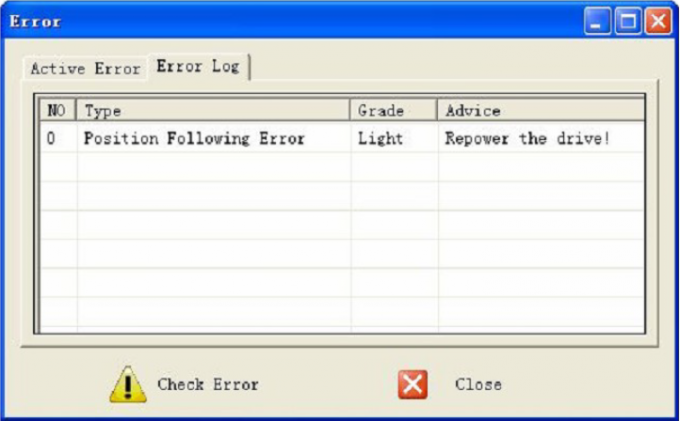

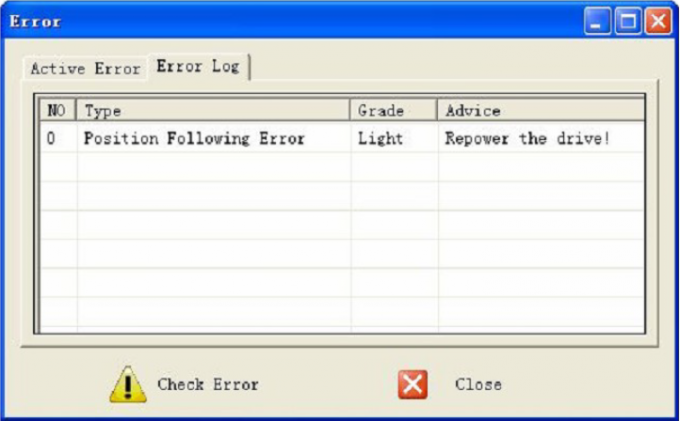

Check Errors (sprawdzanie błędów sterownika)

Jeżeli chcemy sprawdzić aktywny błąd sterownika klikamy menu Tool-> następnie Error. Typy

alarmów opisano w tabeli poniżej.

| Błąd |

Opis |

| Over Current Error |

Błąd występuje kiedy prąd płynący przez cewki silnika przekroczy wartość znamionową napędu. |

| Over Voltage Error |

Błąd występuje kiedy napięcie zasilania przekraczy wartość znamionową sterownika. |

| Position Following Error |

Błąd występuje kiedy zostanie przekroczona maksymalna wartość różnicy między pozycją zadaną, a zmierzoną określoną w parametrze Position Error Limit. |

Configuring the Drive (konfigurowanie napędu)

W większości zastosowań napędu HBS konfiguracja napędu ogranicza się do minimum. Ustawiamy

parametry wejść i wyjść, prąd silnika, podział kroku, rozdzielczość enkodera i limit błędu

pozycjonowania. Chcąc jednak sprostać, niektórym aplikacjom, program ProTuner umożliwia

dostrojenie parametrów pętli prądowej jak i pętli pozycjonowania napędu.

Uwaga!!!

Przy konfiguracji napędu silnik musi być podłączony do sterownika.

Ustawianie Wejść i wyjść sterownika HBS57

Konfigurację napędu najlepiej rozpocząć od ustawienia sposobu sterownia i komunikacji z

zewnętrznymi urządzeniami (komputer, sterownik PLC, itp.) Aby tego dokonać korzystamy z

wcześniej opisanego okna Inputs/Outputs.

Ustawianie parametrów silnika

Kolejnym krokiem jest poinformowanie sterownika o rozdzielczości enkodera umieszczonego na

osi silnika, limicie błędu i podziale kroku. Zadane wartości wpisujemy w polach wcześniej

opisanego okna Motor Setting.

Ustawienie mirokroku na wyższą wartość sprawia, iż ruch silnika jest płynniejszy. Niższa wartość

umożliwia zwiększenie prędkości przy mniejszych częstotliwościach sygnału kroku. Jeśli aplikacja

wymaga precyzji limit błędu (Position Error Limit) powinien być jak najmniejszy. Wartość Encoder

Resolution to rzeczywista rozdzielczość enkodera pomnożona przez cztery. Jeżeli posiadamy

enkoder o rozdzielczości 1000 impulsów na obrót, mnożymy to razy 4 i otrzymujmy wartość 4000

Dostrajanie parametrów pętli prądowej

Następnym krokiem umożliwiającym precyzyjne zestrojenie napędu z zastosowanym silnikiem jest

ustawienie parametrów pętli prądowej. Aby wykonać powyższy proces należy skorzystać w

wcześniej opisanego okna Self-test/Current Loop Tuning.

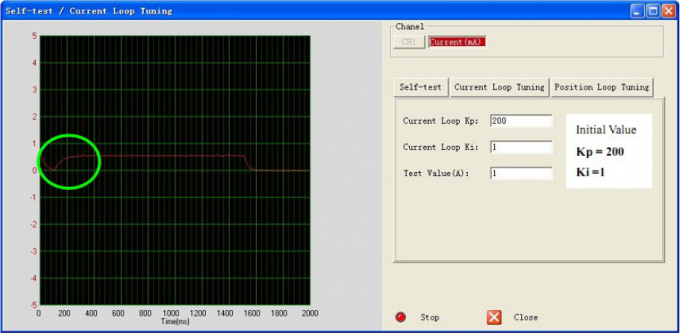

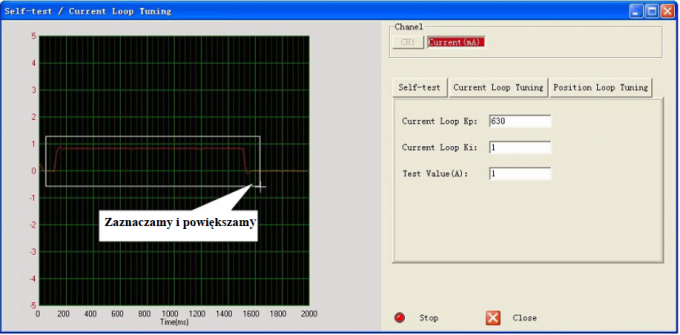

Poniżej przedstawiono procedurę dostrajania sterownika HBS57 do silnika 57HS3S09-EC-

1000 przy napięciu zasilania 24VDC.

Krok 1: Ustawiamy amplitudę prądu testowego na 1A. Rozpoczynamy strojenie od małych

wartości.. Kp = 200, Ki = 1

Krok 2: Klikamy przycisk Start. Rozpoczyna się proces badania odpowiedzi skokowej układu na

wprowadzone wymuszenie. Generowana krzywa (czerwona) bardzo powoli wzrasta do zadanej

wartości. Oznacza to, że wartość wzmocnienia Kp musi być wyższa.

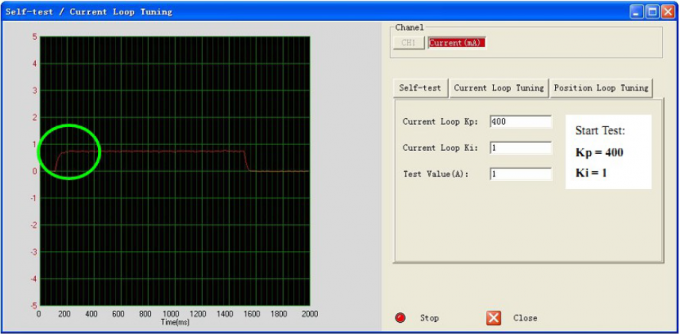

Wprowadzamy zmiany: Kp = 400, uruchamiamy ponownie proces.

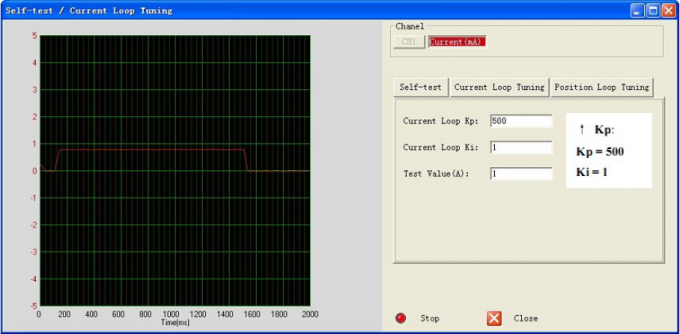

Krok 3: Nadal zwiększamy parametr Kp. Wpisujemy wartość 500. Klikamy przycisk Start.

Obserwujemy czas narastania sygnału odpowiedzi (czerwona krzywa).

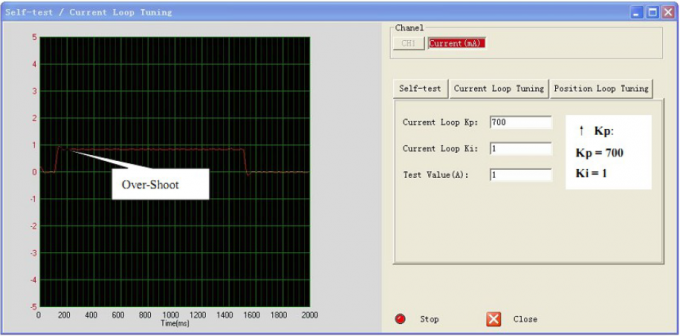

Krok 4: Sprawdzamy odpowiedzi (wykresy) przy różnych ustawieniach Kp = 600, 700 aż do

zaobserwowania zjawiska przeregulowania Over-shoot (widoczne na jednym z kolejnych

screen'ów). Oznacz to, że należy zaprzestać zwiększania wartości wzmocnienia. Gdy

zaobserwujemy wyżej wspomniany przypadek należy sukcesywnie zmniejszać Kp(skoki np. ca 10),

aż do moment, gdy rzeczywista krzywa wartości docelowej.

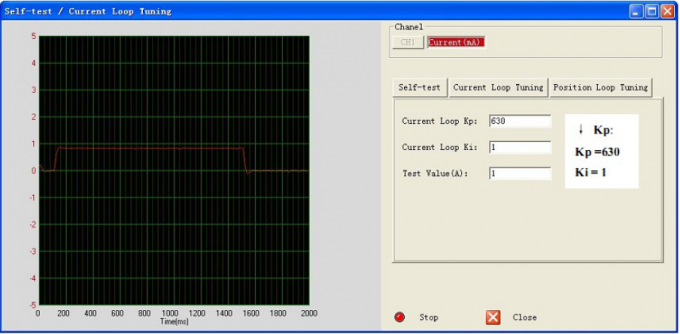

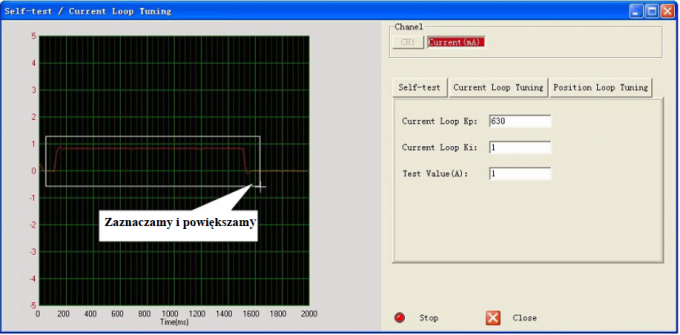

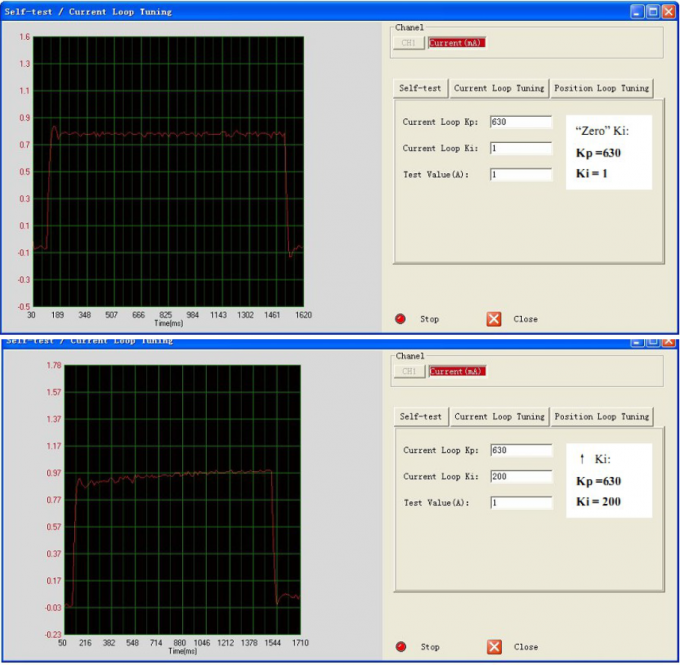

Krok 5: Znaleźliśmy minimalną wartość Kp = 630. Następnym krokiem jest ustawienie parametru

Ki pętli prądowej pozwalającego na zmniejszenie błędów w sterowaniu. Całkowanie pomaga

sterownikowi likwidować aktualne błędy statyczne. Uwaga! Jeśli wartość jest zbyt duża, system

może oscylować w zadanej pozycji. Przed rozpoczęciem procesu należy powiększyć przebieg

odpowiedzi skokowej. Procedura dostrajania jest identyczna z opisaną powyżej.

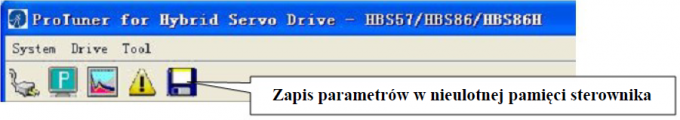

Krok 6: Po wyżej wymienionych czynnościach uzyskaliśmy optymalne wartości parametrów pętli

prądowej. Obecnie przechowywane są w pamięci RAM sterownika. Aby były one na stałe

wprowadzone do nieulotnej pamięci napędu należy zapisać dane. W tym celu klikamy ikonkę

pokazaną poniżej.

Dostrajanie parametrów pętli pozycjonowania

Ostatnim krokiem, który możemy skonfigurować jest ustalenie parametrów pętli pozycjonowania.

Pozwala to na zmniejszenie hałasu wydobywającego się z silnika , uzyskanie większych prędkości,

a co za tym idzie dostosowanie do każdej aplikacji. Aby wykonać powyższy proces należy

skorzystać w wcześniej opisanego okna Self-test/Current Loop Tuning i zakładki Position Loop

Tuning.

Parametry z okna Position Loop Tuning opisane zostały w tabeli „Parametry

Konfiguracyjne”.

Sugestie przy ostawieniach pętli pozycjonowania

| Oczekiwania |

Konfiguracja |

| Szybsza reakcja na polecenia Wyższa prędkość Wysoki moment obrotowy Płynniejszy ruch |

Zwiększyć parametry Kp, KD, Kvff, Open-Loop Current i Close-loop Current. |

| Niższy poziom hałasu silnika Zmniejszenie ogrzewania się silnika |

Zmniejszyć parametry Kp, KD, Kvff, Open-Loop Current i Close-loop Current. |

Diody sygnalizacyjne

Pracę sterownika sygnalizują dwie diody LED umieszczone przy złączu sygnałów sterujących

(zielona - poprawna praca, czerwona - błąd). Po podaniu napięcia zasilania dioda zielona świeci się

ciągle. Aby zwiększyć niezawodność HBS57 posiada wbudowane następujące funkcje ochronne:

a) ochrona przed przekroczeniem napięcia

Kiedy napięcie zasilania przekroczy +50VDC, ochrona aktywuje się i dioda czerwona zacznie

migać (opis częstotliwości migania podany został w rozdziale 4. Budowa sterownika). Jeżeli

napięcie zasilania będzie niższe niż +20VDC, sterownik nie będzie pracował poprawnie.

b) ochrona przed przekroczeniem prądu

Ochrona zostanie aktywowana, gdy zostanie przekroczony prąd który może uszkodzić sterownik.

(dioda czerwona - opis częstotliwości migania podany został w rozdziale 4. Budowa sterownika).

c) przekroczenie limitu błędu

Alarm zostanie aktywowany, gdy różnica między pozycją zadaną, a zmierzoną przekroczy limit

błędu ustalony parametrem Position Error Limit (dioda czerwona - opis częstotliwości migania

podany został w rozdziale 4. Budowa sterownika).

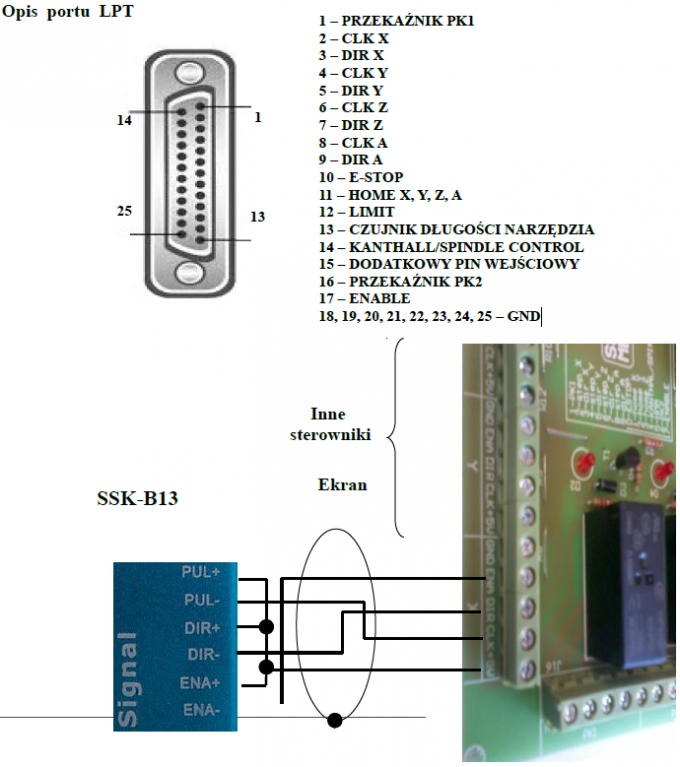

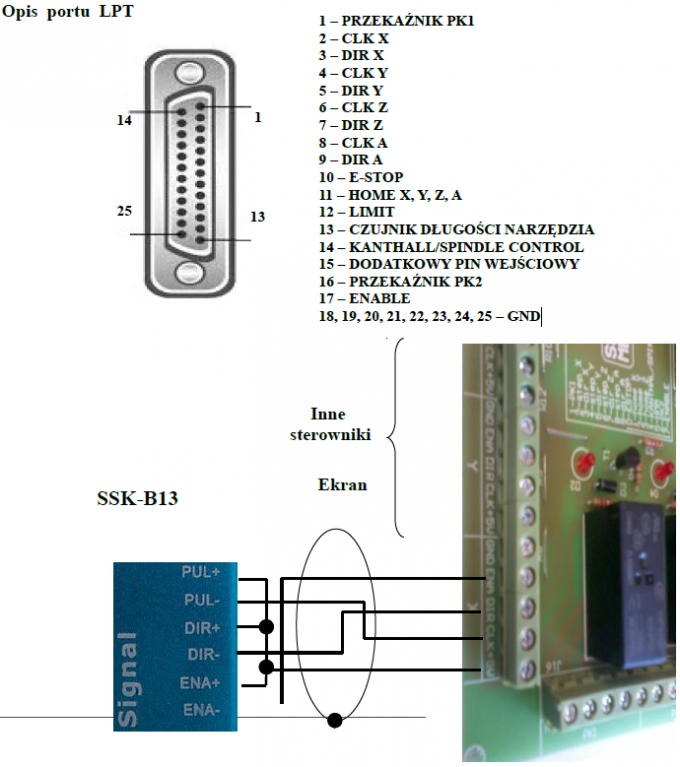

Podłączenie serwosterownika easy servo ES-D508 HBS57 Leadshine do płyty głównej SSK-MB2

Sterownik HBS może być sterowany za pośrednictwem programu Mach 3, bądź innego

pracującego na sygnałach kroku i kierunku. Do podłączenia sterownika z komputerem

wykorzystuje się płyty główne umożliwiające rozdział sygnałów z portu LPT na poszczególne

elementy wykonawcze. Sposób podłączenia sterownika do produkowanej przez naszą firmę płyty

SSK-MB2 przedstawiono na poniższym diagramie.

Płyta główna SSK-MB2

UWAGA!!!

Podczas uruchamiania obrabiarki należy kolejno włączać: komputer,

program, sterownik. Program przejmuje kontrolę nad pinami portu LPT.

Przy zamykaniu systemu stosujemy kolejność odwrotną. Uchroni to przed

nieoczekiwanymi i niebezpiecznymi ruchami maszyny.

| Objawy |

Prawdopodobna przyczyna usterki |

Postępowanie |

| |

Brak zasilania sterownika |

Wizualnie sprawdzamy świecenie się poszczególnych diod LED sygnalizujących obecność napięć na urządzeniu. W przypadku stwierdzenia braku jakiegoś napięcia należy odłączyć zasilanie szafy sterowniczej i sprawdzić działanie poszczególnych bezpieczników. Uszkodzone wymieniamy na nowe zgodne z aplikacją systemu. |

| |

Źle dobrana rozdzielczość |

Wykonujemy korektę ustawień |

| Silnik nie pracuje |

Złe ustawienia prądu Aktywny błąd sterownika |

Dokonujemy korekty.

Sprawdzamy kod generowany przez sterownik. Odczytujemy błąd z opisu w rozdziale 4. Przekroczona wartość napięcia zasilania, zbyt duży prąd na wyjściu sterownika, przekroczenie wartości limitu błędu pozycjonowania. |

| |

Brak sygnału zezwolenia |

Sprawdzamy konfigurację pinu wyjściowego Enable w |

| |

|

programie wykonawczym (Mach), możliwe, że trzeba będzie zmienić jego stan na przeciwny (Acive Low). Sprawdzamy poprawność połączeń z płytą główną lub sterownikiem PLC. |

| Silnik kręci się w złym kierunku |

Fazy silnika mogą być odwrotnie podłączone |

Przy wyłączonym zasilaniu zamieniamy wyprowadzenia jednej fazy silnika lub zmieniamy kierunek w programie sterującym. |

| Błąd sterownika |

Złe ustawienia prądu Zwarcie cewek silnika

Zbyt duża wartość napięcia zasilania. |

Dokonujemy korekty.

Możliwe zwarcie na wyjściu sterownika, możliwe uszkodzenie silnika

Sprawdzamy wartość napięcia zasilania. |

| Nieregularny ruch silnika |

Kable sterujące nieekranowane

Kable sterujące za blisko kabli silników

Złe uziemienie w systemie Przerwane uzwojenie silnika

Złe podłączenie faz silnika |

Do połączeń sterowników z płytą główną, sterownikiem PLC należy stosować kable ekranowane, ekran należy uziemić. Sprawdzamy poprawność uziemienia.

Sprawdzamy odległość między kablami sterującymi a zasilającymi silniki.

Sprawdzamy poprawność uziemienia. Przy wyłączonym zasilaniu sprawdzamy poprawność połączeń silnik ze sterownikiem. Sprawdzamy rezystancję uzwojeń. W razie potrzeby wymieniamy silnik na inny.

Przy wyłączonym zasilaniu sprawdzamy podłączenia silnika. Jeżeli zaobserwujemy nieprawidłowość, korygujemy. |

| Opóźnienia podczas przyśpieszania silnika |

Złe ustawienia prądu

Za słaby silnik do aplikacji

Zbyt wysokie ustawienia przyśpieszania

Zbyt niskie napięcie zasilania |

Dokonujemy korekty.

Wymieniamy silnik na inny, mocniejszy.

Korygujemy nastawy wykonane w programie Mach3 podczas dostrajania siników lub konfiguratorze ProTuner

Sprawdzamy wartość napięcia zasilania stopni końcowych. |

| Objawy |

Prawdopodobna przyczyna usterki |

Postępowanie |

Nadmierne grzanie się

silnika i sterownika |

Zbyt słabe odprowadzenie ciepła Zbyt wysokie ustawienie prądu |

Sprawdzamy drożność filtrów wentylacyjnych w szafie sterowniczej i poprawność działania wentylatora.

Wykonujemy korekty. |

Porady

W przypadku kiedy sterownik HBS nie pracuje poprawnie, pierwszym krokiem powinno

być sprawdzenie czy problem jest natury elektrycznej czy mechanicznej. Ważne jest, aby

dokumentować każdy krok przy rozwiązywaniu problemu. Być może będzie konieczność

skorzystania z tej dokumentacji w późniejszym okresie, a szczegóły w niej zawarte w wielkim

stopniu pomogą pracownikom naszego Wsparcia Technicznego rozwiązać zaistniały problem.

Wiele błędów w systemie sterowania ruchem może być związanych zakłóceniami elektrycznymi,

błędami oprogramowania urządzenia sterującego lub błędami w podłączeniu przewodów.

Poniżej przedstawiono tabelę z najpopularniejszymi problemami, z którymi zgłaszają się klienci do

naszego Wsparcia Technicznego.