SSK-B01 jest ekonomicznym, wysokowydajnym sterownikiem o małych gabarytach. Jest dostosowany do sterowania dwu- i cztero- fazowych, hybrydowych silników krokowych z maksymalnym prądem 2A do na fazę. Silnik może być sterowany krokiem pełnym lub podzielonym na 2, co zwiększa dwukrotnie liczbę kroków silnika. Sterowanie odbywa się za pomocą trzech sygnałów doprowadzonych do wejść DIR (kierunek), STEP (krok) i ENABLE (zezwolenie na pracę). SSK-B01 współpracuje z szeroką gamą silników Nema 17, 23 i może być stosowany w wielu różnych maszynach, takich jak: moduły X-Y, etykieciarki, cięcie laserem, maszyny grawerujące oraz urządzenia typu podnieś - przenieś. Szeroki zakres napięć zasilających 12 - 40 VDC, czyni go uniwersalnym w zastosowaniu i umożliwia adaptację w różny gotowych systemach sterowania.

Zalety sterownika silnika krokowego SSK-B01:

- niski koszt,

- małe wymiary,

- zasilanie do +40 VDC,

- wyjściowy prąd szczytowy do 2A,

- częstotliwość do 10 kHz

- rozdzielczość wybierana za pomocą dodatkowego złącza H/F lub za pośrednictwem przeznaczonej do tego sterownika płyty głównej SSK-MB1 i mikroprzełączników na niej umieszczonych,

- dopasowany do silników z 4, 6, 8 wyprowadzeniami,

- płynna regulacja prądu wyjściowego za pośrednictwem potencjometru umieszczonego na płytce sterownika,

- wyjście SYNC do synchronizacji z większą liczbą sterowników SSK-B01.

Dane techniczne sterownika silnika krokowego SSK-B01:

Parametry elektryczne

| Parametr | Minimalne | Typowe | Maksymalne | Jednostka |

|---|---|---|---|---|

| Prąd wyjściowy | 0 | - | 2 | [A] Peak |

| Zasilanie (DC) | 10 | 36 | 40 | [V] DC |

| Napięcie zasilania logiki | 4,5 | 5 | 7 | [V] DC |

| Częstotliwość impulsów wej. | 0 | - | 10 | [kHz] |

Parametry eksploatacyjne

| Chłodzenie | Pasywne lub wymuszony obieg | ||

| Środowisko | Miejsce | Unikać kurzu, oleju i gazów powodujących korozję | |

| Temperatura | otoczenia | 0°C - 50°C | |

| pracy | 65°C Max | ||

| składowania | -20°C - 65°C | ||

| Wilgotność | 40% - 90% RH | ||

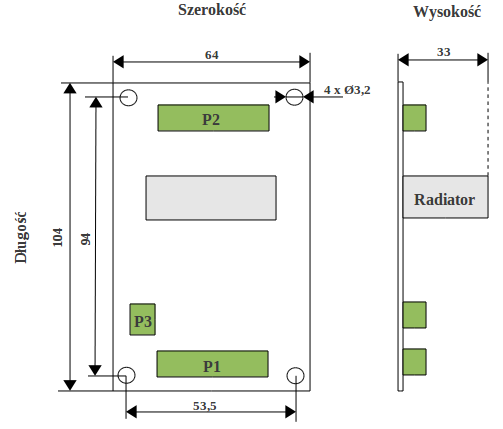

Parametry mechaniczne

| Wymiary [mm] | Długość | 104 | |

| Szerokość | 64 | ||

| Wysokość | 33 | z radiatorem | |

| Waga [kg] | ~ 0,100 | ||

Wymiary:

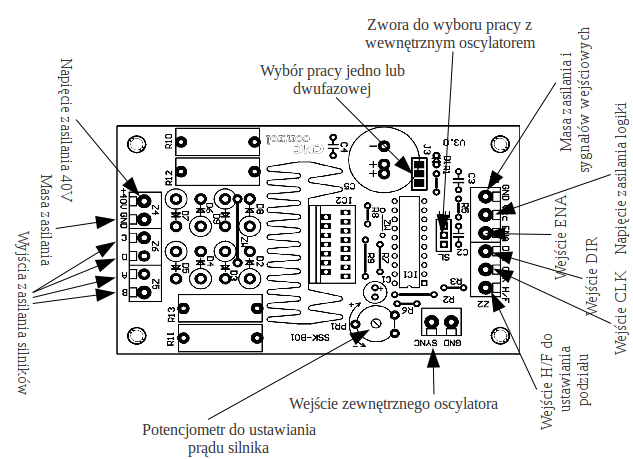

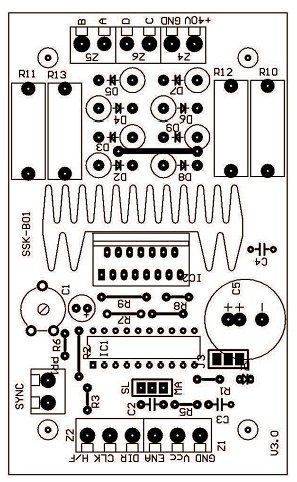

Budowa (opis złącz) sterownika SSK-B01

Piny złącza sygnałów sterujących P1

| Sygnał | Funkcja |

|---|---|

| GND | Masa zasilania logiki i sygnałów sterujących. |

| VCC | Zasilanie logiki układu +5V DC. |

| ENA | Sygnał zezwolenia: sygnał używany do zezwolenia/zakazu pracy. Niepodłączone oznacza zezwolenie pracy dla sterownika. |

| DIR | Sygnał kierunku: sygnał przyjmuje niski lub wysoki poziom, reprezentujące kierunek obrotów silnika. Stan wysoki na tym wejściu powoduje, że silnik obraca się zgodnie z ruchem wskazówek zegara, stan niski w stronę przeciwną. |

| CLK | Sygnał impulsowy: wejście reprezentuje sygnał kroku, działa na każde zbocze narastające sygnału sterującego. |

| H/F | Służy do wyboru trybu pracy. Stan wysoki na tym wejściu (lub nie podłączone) przełącza sterownik do pracy w trybie 1/2 kroku, stan niski powoduje, że sterownik pracuje z pełnym krokiem. |

Kierunek ruchu silnika jest zależny od podłączenia przewodów silnik-sterownik. Odwrotne podłączenie przewodów jednego z uzwojeń silnika odwróci kierunek ruchu.

Piny złącza zasilającego P2

| Nr pinu | Sygnał | Funkcja |

|---|---|---|

| 1,2 | Faza A | Cewka A silnika |

| 3,4 | Faza B | Cewka B silnika |

| 5 | GND | Masa zasilania DC |

| 6 | +V | Zasilanie DC, od +10 V do +40 V (Silnik w czasie nawrotów oddaje część energii do źródła zasilania, co powoduje wzrost napięcia zasilania. |

Piny złącza synchronizacji P3

| Nr pinu | Sygnał | Funkcja |

|---|---|---|

| 1 | SYNC | Wyjście sygnału taktującego. W przypadku, gdy sterownik pracuje jako pojedynczy, nie jest wykorzystywane. Jeśli w systemie wykorzystanych jest kilka sterowników można połączyć je ze sobą . Taktowanie pomiaru prądu będzie następowało we wszystkich sterownikach jednocześnie. Fabrycznie nie aktywne. Aby wykorzystać wejście należy przepiąć zworkę J1 w pozycję SL. |

| 2 | GND | Masa sygnału taktującego |

Zworka J1

Jumper J1 służy do wyboru trybu pracy z wewnętrznym oscylatorem (pozycja MA) lub sygnałem taktującym ze złącza SYNCH (pozycja SL).

Jumper J1 służy do wyboru trybu pracy z wewnętrznym oscylatorem (pozycja MA) lub sygnałem taktującym ze złącza SYNCH (pozycja SL).

Zwora J3

Pola lutownicze zaznaczone na schemacie J3 pozwalają na wybranie trybu pracy dwufazowej (zwarcie cyną do masy) lub jednofazowej (zwarcie do + 5V). Fabrycznie wybrany został tryb dwufazowy.

Pola lutownicze zaznaczone na schemacie J3 pozwalają na wybranie trybu pracy dwufazowej (zwarcie cyną do masy) lub jednofazowej (zwarcie do + 5V). Fabrycznie wybrany został tryb dwufazowy.

Potencjometr

Potencjometr PR1 służy do płynnej regulacji prądu silnika.

„-” - zmniejszamy wartość,

„+”- zwiększamy wartość prądu.

Dioda sygnalizacyjna oznacza obecność zasilania części logicznej.

Skrócony opis wyprowadzeń modułu

Eksploatacja sterownika silnika krokowego SSK-B01

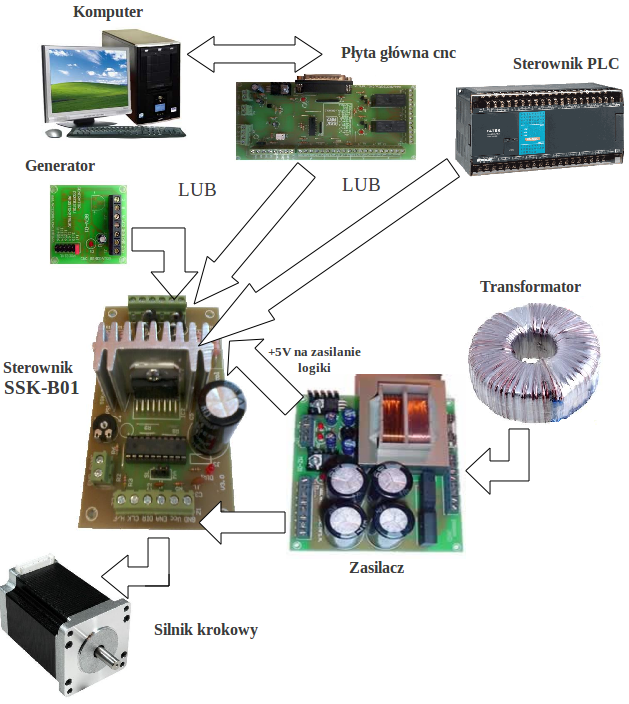

Kompletny system krokowy powinien zawierać silnik, zasilanie i kontroler (generator impulsów, komputer lub sterownik PLC).

Podłączenie sygnałów sterujących

Aby uruchomić sterownik należy podłączyć podstawowy sygnał sterujący CLK (krok), który zada ilość korków silnika. Do zmiany kierunku obrotów używamy wejścia DIR, a do zezwolenia na pracę - ENA. Oba te sygnały nie są niezbędne do zakręcenia silnikiem. Zalecane jest stosowanie rezystorów podciągających w celu uzyskania większej stromości impulsów sterujących.

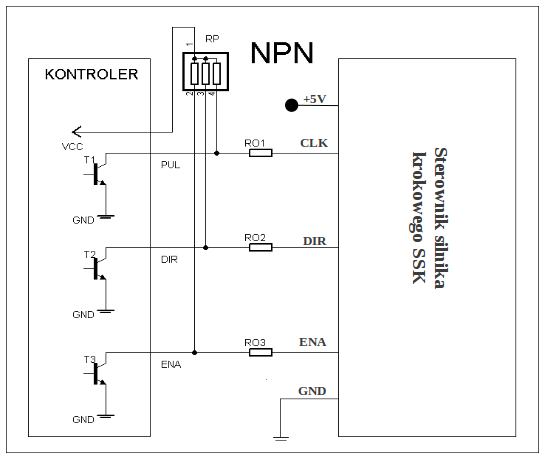

Poniższy schemat przedstawia sposób podłączenia sygnałów sterujących:

Wspólna anoda

RP – rezystory podciągające, zalecane, (dla 5V RP=4,7kΩ),

T1, T2, T3 – tranzystory w kontrolerze, komputerze,

R01, R02, R03 – dodatkowe rezystory ograniczające prąd sygnałów wejściowych.

Przy sterowaniu napięciem H=5V, L=0V rezystory ograniczające R0 można pominąć.

UWAGA!!!!

Przy sterowaniu napięciem 12V lub 24V, do podłączenia kontrolera ze sterownikiem należy wykorzystać proponowany przez naszą firmę układ optoizolacji OPT-1

Szczegóły w instrukcji optoizolatora.

Podłączenie silników krokowych

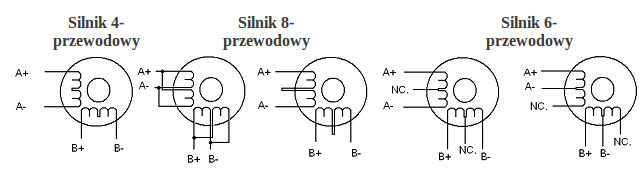

Sterownik SSK-B01 może sterować krokowymi silnikami hybrydowymi z 4, 6 lub 8 wyprowadzeniami. Poniższy diagram pokazuje podłączenia do silników w różnej konfiguracji.

Silniki 4-przewodowe są najmniej elastyczne, ale najprostsze w podłączeniu. Prędkość i moment będą zależały od induktancji zwojów. Przy ustawianiu prądu wyjściowego sterownika należy pomnożyć prąd fazowy przez 1,4 aby wyznaczyć szczytowy prąd wyjściowy.

Silniki 6-przewodowe możemy podłączyć w dwóch konfiguracjach: wysoka prędkość-niższy moment lub wysoki moment-niższa prędkość. Konfiguracja wyższej prędkości lub pół cewki jest tak nazwana ponieważ używa połowę zwojów silnika. Pozwala to na zmniejszenie indukcyjności przez co obniża się moment silnika. Będzie on bardziej stabilny przy wyższych prędkościach. Przy ustawianiu prądu wyjściowego sterownika należy pomnożyć prąd fazowy (lub unipolarny) przez 1,4 aby wyznaczyć szczytowy prąd wyjściowy. Konfiguracja wyższego momentu lub pełnej cewki używa całej induktancji zwojów faz. Aplikacja ta powinna być używana tam gdzie wymagany jest wyższy moment przy niskich prędkościach. Przy ustawianiu prądu wyjściowego należy pomnożyć prąd fazowy (lub unipolarny) przez 0,7 i taką wartość szczytową ustawić na sterowniku.

Silniki 8-przewodowe oferują wysoką elastyczność projektantowi systemu, ponieważ mogą być połączone szeregowo lub równolegle, pozwalając na zastosowanie w wielu aplikacjach.

Połączenie szeregowe jest zazwyczaj stosowane tam, gdzie wymagany jest wysoki moment i niska prędkość. Ponieważ przy tej konfiguracji indukcyjność jest najwyższa, wydajność spada przy większych prędkościach. Do określenia szczytowego prądu wyjściowego należy pomnożyć wartość prądu fazowego (lub unipolarnego) przez 0,7.

Równoległe połączenie uzwojeń silnika oferuje bardziej stabilny moment przy wyższych prędkościach. Do określenia szczytowego prądu wyjściowego należy pomnożyć wartość prądu fazowego (lub unipolarnego) przez 1,96 lub prąd bipolarny przez 1,4.

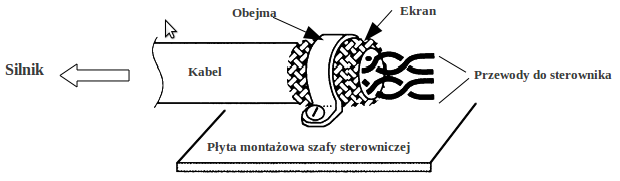

Po wybraniu konfiguracji z jaką ma pracować silnik zbędne (niepodłączone) przewody należy solidnie odizolować od pozostałych. Możemy teraz przystąpić do podłączenia kabli do stopnia mocy. Przy tej operacji należy wykazać się szczególną starannością. Złe kontakty mogą skutkować niepoprawną pracą silników, zakłóceniami lub w gorszym przypadku wystąpieniem zwarcia. W celu zmniejszenia zakłóceń motory z szafą należy łączyć kablami ekranowanymi, które to należy odpowiednio uziemić.

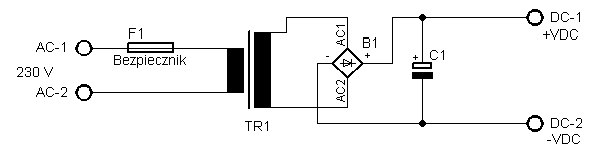

Podłączenie i dobór zasilania do sterowników

Aby sterownik pracował prawidłowo, z optymalną wydajnością, ważny jest prawidłowy dobór zasilania. Sterownik może pracować w zakresie napięć od 10VDC do 40VDC uwzględniając „pływanie napięcia” zasilania i napięcie EMF (generowane przez cewki silnika podczas nawrotów). Sugeruje się użycie źródeł zasilania z napięciem wyjściowym nie większym niż +36V, pozostawiając zapas na skoki zasilania i powrót EMF. Przy niższych napięciach zasilania od 10V sterownik może działać niepoprawnie. Wyższe napięcie uszkodzi sterownik.

Źródło zasilania może mieć niższy prąd niż znamionowy silnika (zazwyczaj 50% ~ 70% prądu silnika).Wynika to z tego, że sterownik pobiera prąd z kondensatora zasilacza tylko w czasie gdy cykl PWM jest w stanie ON, a nie pobiera, gdy cykl jest w stanie OFF. Tak więc średni pobór prądu ze źródła zasilania jest znacznie niższy niż prąd silnika. Na przykład dwa silniki 3A mogą być bez problemu zasilane ze źródła o prądzie 4,5A.

Zasilanie kilku sterowników z jednego źródła zasilania jest dozwolone pod warunkiem, że źródło to posiada odpowiednią wydajność prądową. Poniżej zamieszczono wzór na obliczenie wydajności prądowej źródła.

(Ilość silników * prąd znamionowy silnika) * 70% = prąd znamionowy źródła

Dorze jest dodać jakiś zapas mocy, czyli plus 5 - 10% wartości, która nam wyszła powyżej.

Obliczenie dla przykładu z tekstu powyżej:

(2 * 3A) * 70% = 4,2 A

4,2 A * 1,1 = 4,62 A

Aby uniknąć zakłóceń nie należy łączyć szeregowo sterowników do zasilacza. Każdy sterownik powinien być podłączony osobnymi przewodami (równoległe podłączenie).

Wyższe napięcie zasilania pozwoli na osiągnięcie wyższej prędkości obrotowej kosztem większych zakłóceń i grzania się silnika. Jeżeli nie jest wymagana wysoka prędkość należy użyć niższego napięcia. Pozwoli to na zwiększenie niezawodności i żywotności układu.

UWAGA!!!

Aby nie spowodować uszkodzenia sterownika należy zadbać o to, aby napięcie zasilające część logiczną układu 5V było doprowadzone przed pojawieniem się wysokiego napięcia zasilającego silniki. Napięcia mogą być włączane w tym samym czasie. Podanie napięcia wyższego niż 40V lub odwrotne jego podłączenie (zła polaryzacja) spowoduje uszkodzenie sterownika.

Sugerowany układ zasilacza niestabilizowanego do zasilania sterowników silników krokowych.

Ustawienia

Po podłączeniu sterowania, silnika, zasilania i przed uruchomieniem całego systemu należy poprawnie skonfigurować stopnie końcowe.

Jumper J1 służy do wyboru trybu pracy z wewnętrznym oscylatorem (pozycja MA) lub sygnałem taktującym ze złącza SYNCH (pozycja SL). Jeżeli sterownik pracuje jako samodzielny zworkę należy ustawić w pozycję MA. Jeśli sterowników jest kilka, wówczas w jednym z nich należy ustawić zworkę w pozycje MA, a w pozostałych na SL oraz połączyć wszystkie sterowniki równolegle za pomocą złącza SYNCH.

UWAGA!!!

Ustawienie zworki w pozycji SL podczas pracy samodzielnej sterownika może doprowadzić do uszkodzenia sterownika i/lub silnika krokowego.

Pola lutownicze zaznaczone na schemacie J3 pozwalają na wybranie trybu pracy dwufazowej (zwarcie cyną do masy) lub jednofazowej (zwarcie do + 5V). Należy połączyć z GND.

Fabrycznie wybrany został tryb dwufazowy.

UWAGA!!!

Połączenie pola środkowego z plusem zasilania lub pozostawienie go niepołączonego uniemożliwia kontrolę prądu potencjometrem. Może doprowadzić to do uszkodzenia sterownika i/lub silnika.

Wybór wartości prądu podawanego na motory ustawiamy za pomocą płynnej regulacji (potencjometr).

Istnieją dwa sposoby na ustawienie prądu. Pierwszy polega na szeregowym podłączeniu amperomierza do jednego z uzwojeń. Należy pamiętać, aby użyć miernika o odpowiednim zakresie pomiarowym. Sterownik podłączamy do generatora sygnału prostokątnego o częstotliwości 2Hz lub do komputera ustawiając w programie sterującym częstotliwość podawania impulsów na 2 impulsy/sekundę. Kręcąc potencjometrem ustawiamy odpowiedni prąd uzwojenia. Przed pierwszym włączeniem sterownika przekręcamy potencjometr na „-” zgodnie z rysunkiem nadrukowanym na płytce.

Innym sposobem na ustawienie wartości prądu sterownika jest pomiar napięcia na nóżce 15 układu scalonego U1 oznaczonej na schemacie jako Vref (bądź na nóżce potencjometru PR1 – patrz schemat sterownika). Należy tu skorzystać z zależności:

Vref=I*R

Przez rezystor pomiarowy R o znanej wartości (0,5 Ω) przepływa prąd uzwojenia silnika. Na podstawie powyższej zależności należy wyliczyć jakie napięcie odpowiada dla prądu, który nas interesuje, a następnie za pomocą potencjometru ustawiamy odpowiednią wartość napięcia Vref (pin 15 U1 lub środkowa nóżka potencjometru względem masy zasilania).

R jest rezystancją zastępczą dwóch rezystorów o wartości 1 Ω połączonych równolegle.

Wybór podziału kroku odbywa się za pomocą wejścia H/F. Zwierając je do masy układu sterownik będzie pracował z pełnym krokiem. Podając na to wejście stan wysoki lub pozostawiając je niepodłączone sterownik będzie pracował z krokiem podzielonym na dwa.

Stosując płytę główną SSK-MB1 (przeznaczoną do kilku sterowników) podział kroku możemy ustawiać za pośrednictwem przełączników DIP.

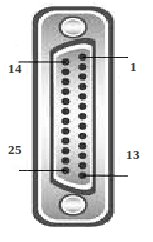

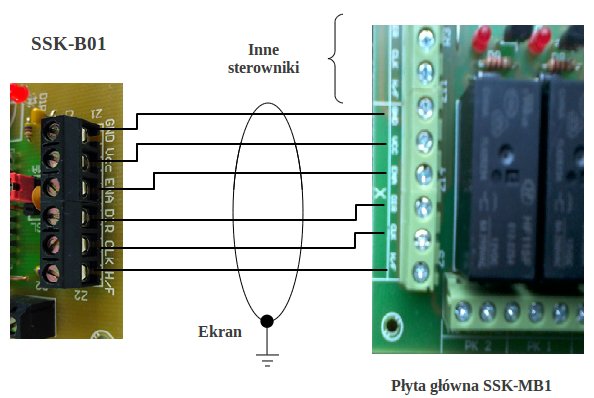

Podłączenie sterownika do płyty głównej SSK-MB1

Sterownik SSK-B01 może być sterowany za pośrednictwem programu Mach 3, bądź innego pracującego na sygnałach kroku i kierunku. Do podłączenia sterownika z komputerem wykorzystuje się płyty główne umożliwiające rozdział sygnałów z portu LPT na poszczególne elementy wykonawcze. Sposób podłączenia sterownika do produkowanej przez naszą firmę płyty SSK-MB1 przedstawiono na poniższym diagramie.

Opis protu LPT

1 - PRZEKAŹNIK PK1

2 - CLK X

3 - DIR X

4 - CLK Y

5 - DIR Y

6 - CLK Z

7 - DIR Z

8 - CLK A

9 - DIR A

10 - E-STOP

11 - HOME X, Y, Z, A

12 - LIMIT

13 - CZUJNIK DŁUGOŚCI NARZĘDZIA

14 - KANTHALL/SPINDLE CONTROL

15 - DODATKOWY PIN WEJŚCIOWY

16 - PRZEKAŹNIK PK2

17 - ENABLE

18, 19, 20, 21, 22, 23, 24, 25 - GND

UWAGA!!!

Podczas uruchamiania obrabiarki należy kolejno włączać: komputer, program, sterownik. Program przejmuje kontrolę nad pinami portu LPT. Przy zamykaniu systemu stosujemy kolejność odwrotną. Uchroni to przed nieoczekiwanymi i niebezpiecznymi ruchami maszyny.

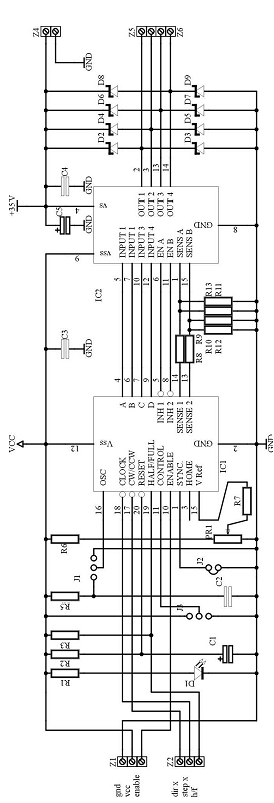

Schemat ideowy i montażowy sterownika silników krokowych SSK-B01

Wykaz elementów:

R1 ....... 330 Ω, 1/4 W

R2 ....... 1 MΩ, 1/4 W

R3 ....... 4,7 kΩ, 1/4 W

R5 ….... 22 kΩ, 1/4 W

R6 ….... 6,8 kΩ, 1/4 W

R7, R8, R9 …zwora,

R10, R11, R12, R13... 1Ω 2W,

C1 ....... 10µF,

C2 ....... 3n3,

C3,C4 ...... 100nF,

D1 ....... LED,

C5 ....... 2200uF/50V,

D2 ... D9 …......... 1N5822,

J1 ....... goldpin 3,

IC1 ....... L297,

IC2 ....... L298,

PR1 ............... 2,2 kΩ,

Z1,Z2,J2 ........ ARK2, Złącza śrubowe

Z4,Z5,Z6 ....... ARK3, Złącza śrubowe

Rezystor R2 można zastąpić zworą. Nie należy wtedy montować kondensatora C1. W złączu J3 należy zewrzeć kroplą cyny środek z masą !!!

Porady

W przypadku kiedy sterownik SSK-B01 nie pracuje poprawnie, pierwszym krokiem powinno być sprawdzenie czy problem jest natury elektrycznej czy mechanicznej. Ważne jest, aby dokumentować każdy krok przy rozwiązywaniu problemu. Być może będzie konieczność skorzystania z tej dokumentacji w późniejszym okresie, a szczegóły w niej zawarte w wielkim stopniu pomogą pracownikom naszego Wsparcia Technicznego rozwiązać zaistniały problem. Wiele błędów w systemie sterowania ruchem może być związanych zakłóceniami elektrycznymi, błędami oprogramowania urządzenia sterującego lub błędami w podłączeniu przewodów.

Poniżej przedstawiono tabelę z najpopularniejszymi problemami, z którymi zgłaszają się klienci do naszego Wsparcia Technicznego.

Za słaby silnik do aplikacji.

Zbyt wysokie ustawienia przyśpieszania.

Zbyt niskie napięcie zasilania.

| Objawy | Prawdopodobna przyczyna usterki | Postępowanie |

|---|---|---|

| Silnik nie pracuje | Brak zasilania sterownika | Wizualnie sprawdzamy świecenie się poszczególnych diod LED sygnalizujących obecność napięć na urządzeniu. W przypadku stwierdzenia braku jakiegoś napięcia należy odłączyć zasilanie szafy sterowniczej i sprawdzić działanie poszczególnych bezpieczników. Uszkodzone wymieniamy na nowe zgodne z aplikacją systemu. |

| Źle dobrana rozdzielczość | Wykonujemy korektę ustawień. | |

| Złe ustawienia prądu | Dokonujemy korekty. | |

| Brak sygnału zezwolenia | Sprawdzamy konfigurację pinu wyjściowego Enable, możliwe, że trzeba będzie zmienić jego stan na przeciwny (Acive Low). Sprawdzamy poprawność połączeń z płytą główną lub sterownikiem PLC. | |

| Silnik kręci się w złym kierunku | Fazy silnika mogą być odwrotnie podłączone | Przy wyłączonym zasilaniu zamieniamy wyprowadzenia jednej fazy silnika lub zmieniamy kierunek w programie sterującym. |

| Nieregularny ruch silnika | Kable silnika nieekranowane | Do podłączeń silników należy stosować kable ekranowane, ekran należy uziemić. Sprawdzamy poprawność uziemienia. |

| Kable sterujące nieekranowane | Do połączeń sterowników z płytą główną, sterownikiem PLC należy stosować kable ekranowane, ekran należy uziemić. Sprawdzamy poprawność uziemienia. | |

| Kable sterujące za blisko kabli silników | Sprawdzamy odległość między kablami sterującymi a zasilającymi silniki. | |

| Złe uziemienie w systemie | Sprawdzamy poprawność uziemienia. | |

| Przerwane uzwojenie silnika | Przy wyłączonym zasilaniu sprawdzamy poprawność połączeń silnik ze sterownikiem. Sprawdzamy rezystancję uzwojeń. W razie potrzeby wymieniamy silnik na inny. | |

| Złe podłączenie faz silnika | Przy wyłączonym zasilaniu sprawdzamy podłączenia silnika. Jeżeli zaobserwujemy nieprawidłowość, korygujemy | |

| Opóźnienia podczas przyśpieszania silnika | Złe ustawienia prądu | Dokonujemy korekty. |

| Za słaby silnik do aplikacji | Wymieniamy silnik na inny, mocniejszy. | |

| Zbyt wysokie ustawienia przyśpieszania | Korygujemy nastawy wykonane w programie Mach3 podczas dostrajania siników. | |

| Zbyt niskie napięcie zasilania | Sprawdzamy wartość napięcia zasilania stopni końcowych. | |

| Nadmierne grzanie się silnika i sterownika | Zbyt słabe odprowadzenie ciepła | Sprawdzamy drożność filtrów wentylacyjnych w szafie sterowniczej i poprawność działania wentylatora. |

| Zbyt wysokie ustawienie prądu | Dokonujemy korekty. |

Dane techniczne

| Minimalne napięcie zasilania: | 10 VDC |

| Typowe napięcie zasilania: | 36 VDC |

| Maksymalne napięcie zasilania: | 40 VDC |

| Minimalny prąd fazowy PEAK: | 0,1 A |

| Maksymalny prąd fazowy: | 2 A |

| Minimalny podział kroków: | 1 |

| Maksymalny podział kroków: | 1/2 |

| Optoizolacja wejść: | nie |

| Regulacja prądu | płynna |

| Możliwość konfiguracji przez komputer: | nie |

| Maksymalna częstotliwość sygnałów wejściowych: | 10 kHz |

| Sugerowany do silników: | ~ 1 Nm |